一种储能电池SOE和SOP联合估计方法与流程 |

您所在的位置:网站首页 › sop估计 › 一种储能电池SOE和SOP联合估计方法与流程 |

一种储能电池SOE和SOP联合估计方法与流程

一种储能电池soe和sop联合估计方法技术领域1.本发明属于储能电池管理技术领域,具体地说是一种储能电池能量状态soe与功率状态sop联合估计方法。 一种储能电池soe和sop联合估计方法技术领域1.本发明属于储能电池管理技术领域,具体地说是一种储能电池能量状态soe与功率状态sop联合估计方法。背景技术: 2.在bms的实际应用中,准确的soe和sop估计是至关重要的。soe代表了电池中剩余能量相对于其最大值的百分比。与soc相比,soc只表示电池的容量状态,并不能表明电池的能量状态。在soe估计方面,主流的方法是基于各种滤波器来实现电池soe的估计,此外还有基于神经网络的方法,但该方法中的模型需经过大量试验数据的训练来提高精度,模型精度与训练所用数据直接相关,模型使用范围也仅限于同种类对象。在sop估计方面,电池的“真实”功率能力很难确定。常用的方法有混合脉冲功率表征(hppc)方法,但该方法确定的是实验室环境中的电池静态峰值功率,并不使用于持续峰值功率能力的估计。多参数约束动态峰值功率估计法是另一种流行的方法,该方法可以在电池运行条件不确定的情况下实现可靠的sop估计。3.目前大部分sop估计方法都是基于恒定电流进行功率预测,与恒功率输入/出情况不符。对于储能电站和电动汽车,在工作过程中都存在大量的恒功率输入输出需求。如在实车运行过程中,如果路况基本保持平稳,车速稳定,车辆的需求功率近似为定值,相应的电池也应该保持恒功率输出,此时整车管理系统的控制策略就受到电池能够以恒功率形式所提供的持续峰值功率的影响。4.此外,soe和sop这两种状态之间存在着密切的联系,准确的soe和sop估计对于储能电池的可靠运行具有重要意义,因此,迫切需要一种准确的soc和sop联合估计方法。 技术实现要素: 5.为解决上述问题,本发明提供一种储能电池soe和sop联合估计方法,以准确有效地估计储能电池的soe和sop。6.本发明采用的技术方案为:一种储能电池soe和sop联合估计方法,其包括:7.步骤一、在储能电池充放电过程中,以采样时间δt为间隔对储能电池的端电压ut、充放电电流i以及表面温度t进行采样;8.步骤二、基于thevenin等效电路模型,依据步骤一实时采集的电池端电压ut、充放电电流i以及表面温度t,完成在线参数辨识,获得开路电压uoc、欧姆内阻ri、极化内阻rd和时间常数τ四个模型参数;9.步骤三、利用得到的模型参数,基于扩展卡尔曼滤波算法估计当前储能电池的实时soe;10.步骤四、基于储能电池的实时soe和模型参数,计算获得储能电池的多约束峰值功率能力估计值。11.进一步地,所述步骤二的储能电池模型采用thevenin等效电路模型,其离散方程为:[0012][0013]其中,uoc,k+1为k+1时刻的开路电压;ut,k+1为k+1时刻的端电压;ud,k+1为k+1时刻的极化电压;il,k+1为k+1时刻的电流;ri为欧姆内阻;rd为极化内阻;τ为时间常数;δt为单位采样时间。[0014]进一步地,通过带有遗忘因子的最小二乘法实时辨识模型参数,以准确描述电池的动态特性,准确可靠地辨识电池模型参数。[0015]进一步地,储能电池的实时soe的计算方程为:[0016]zk=zk-1-ηiut,kil,kδt/ea[0017]其中zk为k时刻的储能电池soe;ηi为储能电池的能量效率;ut,k为k时刻的端电压;il,k为k时刻的电流;δt为单位采样时间;ea为储能电池的最大可用能量。[0018]进一步地,所述步骤三包括两步,即先验估计-预测和后验估计-修正;在先验估计-预测中,采用第k-1时刻的状态值预测第k时刻的状态值;在后验估计-修正中,采用第k时刻的测量新值对经模型预测的第k时刻的状态值进行校正。[0019]进一步地,基于模型参数,则储能电池的系统状态空间方程构建为:[0020][0021]其中,[0022][0023][0024][0025][0026]xk=[udz]t为储能电池系统k时刻的状态向量;uk为储能电池系统k时刻的输入向量;ωk-1为储能电池系统k-1时刻的过程噪声;vk为储能电池系统k时刻的量测噪声;yk为储能电池系统k时刻的输出值;[0027]算法初始化,设置状态观测器的初始值:x0、p0、q0、r0;[0028]其中,x0为输入向量初始值;p0为误差协方差初始值,q0为过程噪声协方差初始值,r0为测量噪声协方差初始值;[0029]先验估计-预测,将状态向量和误差协方差估计从(k-1)+预测到(k)-;[0030]先验状态估计:[0031][0032]其中,为k时刻的状态向量先验估计值;[0033]先验误差协方差估计:[0034][0035]其中,为k时刻的误差协方差先验估计值;pk-1为k-1时刻的误差协方差;qk-1为k-1时刻的过程噪声协方差。[0036]进一步地,后验估计-修正,用k时刻的测量值yk校正先验估计:[0037]新息矩阵:[0038][0039]其中,ek为k时刻的误差新息;[0040]卡尔曼增益矩阵计算:[0041][0042]其中,rk-1为k-1时刻的测量噪声协方差;[0043]系统状态修正:[0044][0045]其中,为k时刻的状态向量修正值;[0046]误差协方差修正:[0047]其中,i为单位矩阵;为k时刻的误差协方差更新值;[0048](k)+时刻的输出状态向量即为soe在k时刻的估计值zk和端电压估计值ut,k,随后进行利用(k)+时刻的输出进行(k+1)-时刻的先验状态估计。[0049]进一步地,步骤四中,首先利用基于恒定功率的多步功率预测法获得持续峰值充放电功率和输出的系统满足以下方程:[0050][0051][0052]其中,和分别为基于恒功率的持续峰值充、放电功率;τ为电池模型的时间常数;uoc,k+2δt为终止时刻的开路电压;uoc,k+δt为k+δt时刻的开路电压;ut,max和ut,min分别为储能电池上、下截止电压的设计极限;[0053]根据这两个等式,得到关于和的两个一元二次方程,求解方程即得到和的解,其中在电池设计极限功率范围内的解即为最终解。[0054]更进一步地,步骤四中,除了电池电压的约束外,soe是预测电池功率的另一个必要的决策因素,电池的允许工作电流应满足规定的soe工作范围,取最大截止soe极限值zmax和最小截止soe极限值zmin,由下式计算得到最大放电功率和最小充电功率[0055][0056]其中,zk为k时刻的储能电池soe;ea为储能电池的最大可用能量;δt为单位采样时间。[0057]再进一步地,步骤四中,多约束峰值功率能力估计值通过以下方式计算:[0058][0059]其中,和分别为多约束峰值放电功率和多约束峰值充电功率,pmax为电池设计极限的放电功率,pmin为电池设计极限的充电功率,ut,k+2δt为终止时刻的端电压;imax为电池设计极限的放电电流,imin为电池设计极限的充电电流。[0060]本发明具有的有益效果如下:本发明提出了一种面向恒定功率的多步功率预测法,并结合扩展卡尔曼滤波建立了电池soe和sop的联合估计方法,能够准确有效地估计电池的soe和sop,具有计算量小,鲁棒性和准确性高,适用于复杂工况的soe和sop的估计。附图说明[0061]图1是本发明实施例中储能电池系统的thevenin等效电路模型图;[0062]图2是本发明基于扩展卡尔曼滤波的储能电池soe与sop联合估计算法流程图;[0063]图3是本发明实施例中端电压估计结果图,其中:(a)估计值与测量值对比;(b)端电压估计误差;[0064]图4是本发明实施例中基于扩展卡尔曼滤波的储能电池soe估计结果图,其中:(a)估计值与参考值对比;(b)soe估计误差;[0065]图5是本发明实施例中持续时间为60s时的储能电池峰值功率估计结果图,其中:(a)峰值放电功率估计图;(b)峰值充电功率估计。具体实施方式[0066]下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。[0067]如图1所示,本发明为一种基于扩展卡尔曼滤波的储能电池soe和sop联合估计方法,具体包括以下步骤:[0068]步骤一、在储能电池充放电过程中,以采样时间δt为间隔对储能电池的端电压ut、充放电电流i以及表面温度t进行采样;[0069]步骤二、基于thevenin等效电路模型,依据步骤一实时采集的电池端电压ut、充放电电流i以及表面温度t,完成在线参数辨识,获得开路电压uoc、欧姆内阻ri、极化内阻rd和时间常数τ四个模型参数;[0070]步骤三、利用得到的模型参数,基于扩展卡尔曼滤波算法估计当前储能电池的实时soe;[0071]步骤四、基于储能电池的实时soe和模型参数,计算获得储能电池的多约束峰值功率能力估计值。[0072]具体地,所述步骤二的储能电池模型采用一阶rc电池模型,如图1所示,其离散方程为:[0073][0074]其中,uoc,k+1为k+1时刻的开路电压;ut,k+1为k+1时刻的端电压;ud,k+1为k+1时刻的极化电压;il,k+1为k+1时刻的电流;ri为欧姆内阻;rd为极化内阻;τ为时间常数;δt为单位采样时间。[0075]具体地,储能电池的实时soe的计算方程为:[0076]zk=zk-1-ηiut,kil,kδt/ea[0077]其中zk为k时刻的储能电池soe;ηi为储能电池的能量效率;ut,k为k时刻的端电压;il,k为k时刻的电流;δt为单位采样时间;ea为储能电池的最大可用能量。[0078]具体地,所述步骤三包括两步,即先验估计-预测和后验估计-修正;在先验估计-预测中,采用第k-1时刻的状态值预测第k时刻的状态值;在后验估计-修正中,采用第k时刻的测量新值对经模型预测的第k时刻的状态值进行校正。[0079]基于模型参数,则储能电池的系统状态空间方程构建为:[0080][0081]其中,[0082][0083][0084][0085][0086]xk=[udz]t为储能电池系统k时刻的状态向量;uk为储能电池系统k时刻的输入向量;ωk-1为储能电池系统k-1时刻的过程噪声;vk为储能电池系统k时刻的量测噪声;yk为储能电池系统k时刻的输出值;[0087]算法初始化,设置状态观测器的初始值:x0、p0、q0、r0;[0088]其中,x0为输入向量初始值;p0为误差协方差初始值;q0为过程噪声协方差初始值;r0为测量噪声协方差初始值;[0089]先验估计-预测,将状态向量和误差协方差估计从(k-1)+预测到(k)-;[0090]先验状态估计:[0091][0092]其中,为k时刻的状态向量先验估计值;[0093]先验误差协方差估计:[0094][0095]其中,为k时刻的误差协方差先验估计值;pk-1为k-1时刻的误差协方差;qk-1为k-1时刻的过程噪声协方差。[0096]后验估计-修正,用k时刻的测量值yk校正先验估计:[0097]新息矩阵:[0098][0099]其中,ek为k时刻的误差新息;[0100]卡尔曼增益矩阵计算:[0101][0102]其中,rk-1为k-1时刻的测量噪声协方差;[0103]系统状态修正:[0104][0105]其中,为k时刻的状态向量修正值;[0106]误差协方差修正:[0107][0108]其中,i为单位矩阵;为k时刻的误差协方差更新值;[0109](k)+时刻的输出状态向量即为soe在k时刻的估计值zk和端电压估计值ut,k,随后进行利用(k)+时刻的输出进行(k+1)-时刻的先验状态估计。[0110]步骤四中,首先利用基于恒定功率的多步功率预测法获得持续峰值充放电功率和输出的系统满足以下方程:[0111][0112][0113][0114]其中,和分别为基于恒功率的持续峰值充、放电功率;τ为电池模型的时间常数;uoc,k+2δt为终止时刻的开路电压;uoc,k+δt为k+δt时刻的开路电压;ut,max和ut,min分别为储能电池上、下截止电压的设计极限;[0115]根据这两个等式,得到关于和的两个一元二次方程,求解方程即得到和的解,其中在电池设计极限的功率范围内的解即为最终解。[0116]步骤四中,除了电池电压的约束外,soe是预测电池功率的另一个必要的决策因素,电池的允许工作电流应满足规定的soe工作范围,取最大截止soe极限值zmax和最小截止soe极限值zmin,由下式计算得到最大放电功率和最小充电功率[0117][0118]其中,zk为k时刻的储能电池soe,ea为储能电池的最大可用能量;δt为单位采样时间。[0119]步骤四中,多约束峰值功率能力估计值通过以下方式计算:[0120][0121]其中,和分别为多约束峰值放电功率和多约束峰值充电功率;pmax为电池设计极限的放电功率;pmin为电池设计极限的充电功率;ut,k+2δt为终止时刻的端电压;imax为电池设计极限的放电电流;imin为电池设计极限的充电电流。[0122]在本发明的一实施例中,以额定电压为3.2v,额定容量为50ah的磷酸铁锂电池为实验对象,采用udds工况进行测试,实时测量记录电池在不同环境温度下的端电压、电流、温度数据,记录周期为1秒。[0123]利用带有遗忘因子的最小二乘法辨识模型参数,图3为端电压跟踪情况图,其中(a)为端电压估计值与测量值对比;(b)为端电压估计误差,仿真结果表明端电压误差最大值小于40mv。[0124]图4为基于扩展卡尔曼滤波算法估计出的储能电池soe结果,其中(a)为soe估计值与参考值对比;(b)为soe估计误差。可以看出soe误差最大值小于3%。[0125]图5为持续时间为60s时的储能电池多约束峰值功率能力估计结果,其中(a)为峰值放电功率估计;(b)为峰值充电功率估计。大多数情况下电池的峰值充电功率接近800w,峰值放电功率接近1500w。值得注意的是,当电池soe接近0.2时,电池的峰值放电功率迅速减小到零,这有利于避免电池过放。最后可以得出结论,通过准确的soe估计有助于得到可靠的电池sop,保证电池的安全可靠运行。[0126]尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。 |

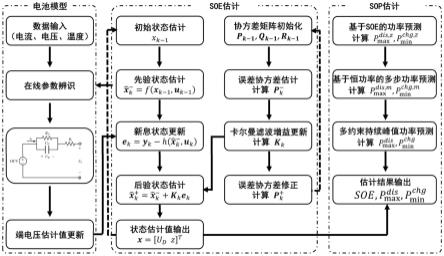

【本文地址】