看这个就够了!PDCA报告的制作及QCC总结报告实例展示 |

您所在的位置:网站首页 › qc对策实施表样板 › 看这个就够了!PDCA报告的制作及QCC总结报告实例展示 |

看这个就够了!PDCA报告的制作及QCC总结报告实例展示

|

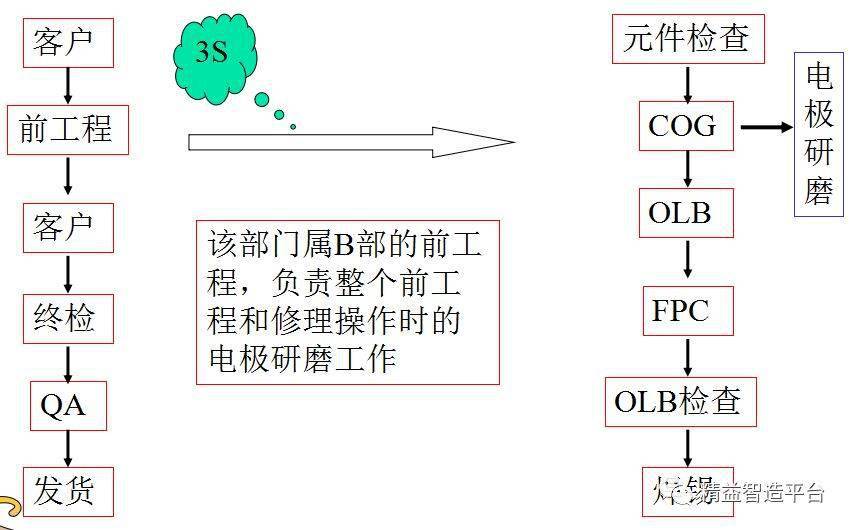

如:抱怨次数降低;设备故障次数降低;人员缺勤率的降低;出货异常次数的降低;交货错误次数的降低;费用浪费的降低;等待时间的降低;产量达成的提升;销售额的提升等等。 2)、无形成果:不容易用数据表示的成果 如:员工品质意识的提升;员工认识问题的水平提升;员工改善意识的提升;员工对工作产生兴趣;员工享受成就感; 员工之间的感情更为融洽;部门间的沟通协调更为顺畅;员工士气高昂;员工向心力提升;员工做事更自动自发、更积极。 注意:无形成果和有形成果同样重要,如果有了无形成果,那么有形成果是迟早的事;如果没有无形成果,即员工观念没有改变,那么即使获的一些有形成果也作用不大;因为这是被逼的,不是发自内心的,这种有形成果不会维持下去。 02 QCC总结报告实例展示—防止元件破裂的对策 1、QCC圈介绍 公司名:AA 部门名:B 小组名:奋进者 发表者:张三 构成人员:8人 成立时间:2004 课题经历:8次 活动次数:45次 活动时间:每次45分钟 2、AA公司B部门业务流程介绍

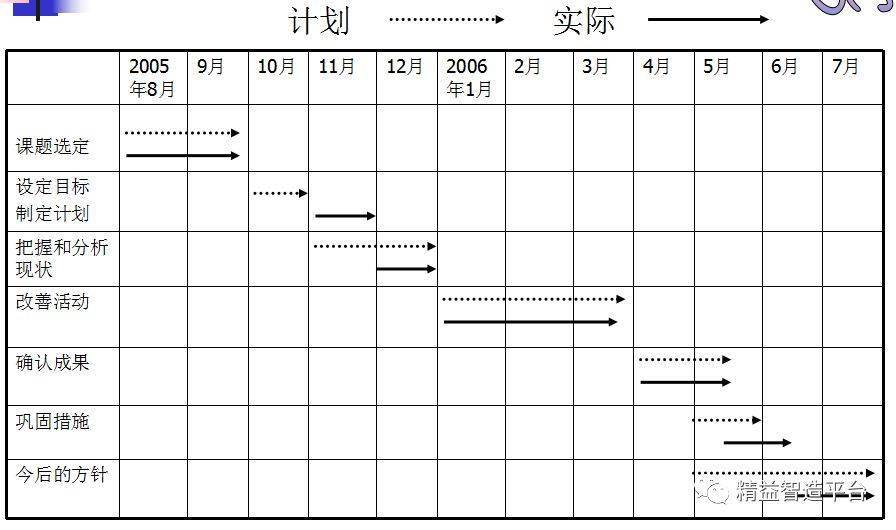

3、项目选定 面对越来越强的竞争对手,该部决定对起产品----液晶部品中最贵的部品进行品质改善。 4、QCC活动计划和实际进度

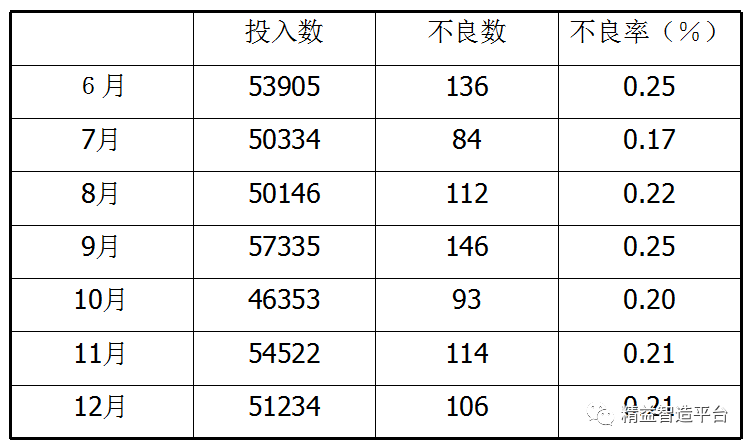

5、现状把握与分析 1)、A元件破裂不良统计表(6月-12月)

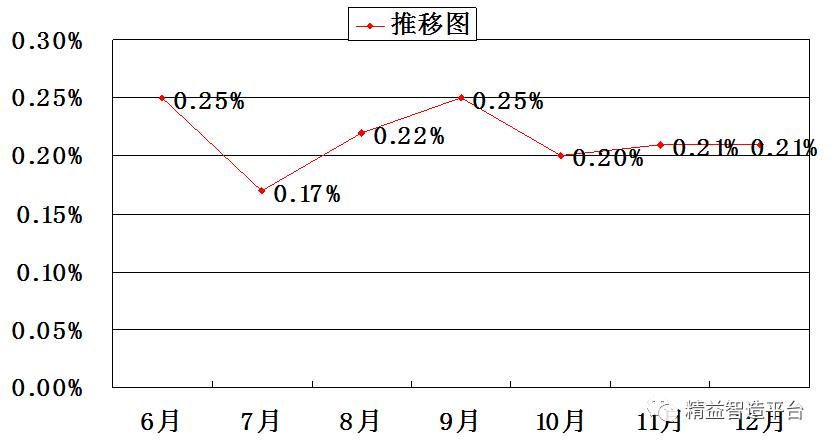

(6-12月份的平均不良率为0.22%) 2)、A元件破裂不良率推移图(6月-12月)

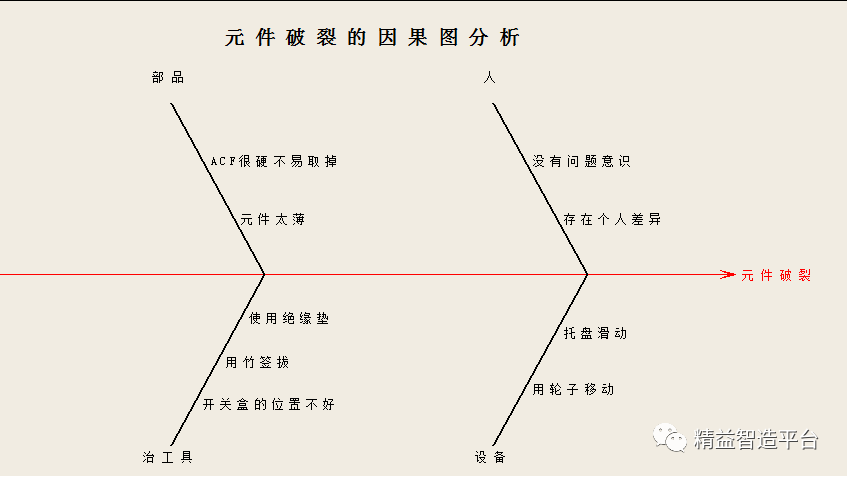

3)、按工程分/操作分的情况发生A元件破裂柏拉图 4)、元件破裂因果图分析

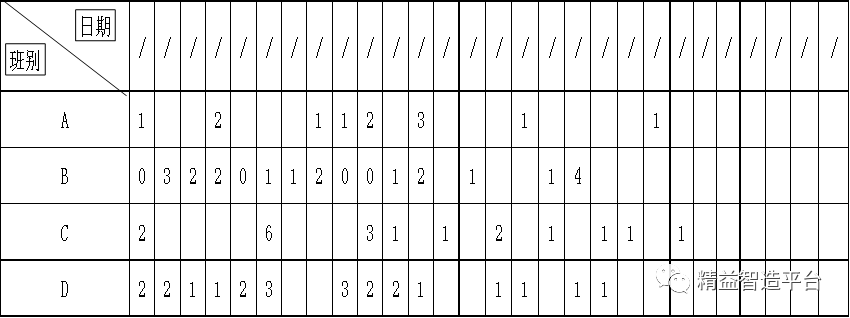

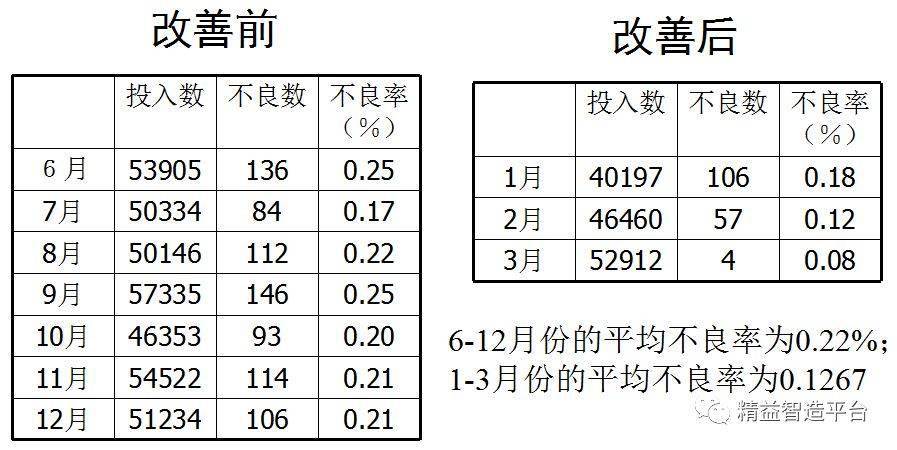

6、设定目标 元件破裂不良率目标:从0.22%下降到0.06% 7、提出改善案 1) 、提出问题 —制作元件破裂的推测表,按班填写; 2)、针对电极研磨时 —改良工作治具/固定操作者; 3)、针对移动时 —改良托盘 4)、针对取出时 —移动开关盒 8、品管圈活动 1)、改善活动一:按班记载找出问题 从上/下班时间看:A班、B班、C班、D班

2)、改善活动二:改善电极研磨治具 A、电极研磨操作:所谓的电极研磨,是把驱动用IC和元件电极用一种叫ACF的特殊胶布加热加压通电结合。 在这种状态下发生不良时取下IC,把留在元件电极表面的粘性胶布用竹签取下清洁; B、现状:到现在为止,一直是把元件放在胶皮制的绝缘垫上进行研磨。这种做法元件不稳定,用力过大或用竹签刮时易破裂。 C、对策:a、把胶皮制的绝缘垫换成丙烯板后稳定,并用铝板加胶布把玻璃板和丙烯板间的空隙贴上;b、考虑到操作者的习惯各不同,所以把操作者固定下来。 3)、改善活动三:改良托盘 A、现状:虽然在圆圈的地方粘上有弹性的橡胶垫,但还不能完全防滑,因此在托盘中元件由于拿取时移动而破裂。 B、对策:a、在胶皮垫上贴上硅酮薄片以防滑。b、贴上静电垫,即使元件碰上也不易破裂。 4)、改善活动四:开关盒移动 A、现状:从设备上取元件时,碰上划圈的开关盒就会破裂; B、对策:把开关盒的位置放低,元件就碰不到开关盒。 9、确认成果 1)、实施改善前后不良对比:

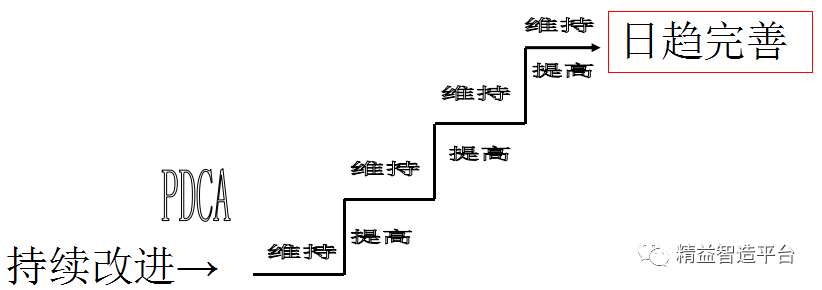

2)、节约费用计算: 每月节约费用:(104-44)张/月×3000元/张=18万元/月 每年节省费用:18万元×12个月=223万元 10、巩固措施 1)、定期检点清扫托盘的硅酮薄片; 2)、统计每天元件的破裂状况。 11、检讨和今后的方针 1)、没有达成制定的0.06%的目标,需要我们以后进一步的去改善; 2)、通过检查自己的每个草,懂得了小改善会带来大效果,今后还要经常带着问题去工作; 3)、通过此次改善,团队的工作气氛得到了进一步加强,团队人员认识的团结的力量。 03 PDCA报告的制作 PDCA循环管理是由美国质量专家戴明博士发明的,所以又称戴明循环,是十分有效的质量管理方法和原则;PDCA释义:P(Plan)计划,D(Do)执行,C(Check)检查,A(Action)改善。 1)、P:计划(策划)根据客户的要求和公司的方针,为提供结果建立必要的目标和过程; 2)、D:去执行实施计划,即实施过程中的相关活动; 3)、C:检查(检讨)根据方针,目标和产品要求,对过程和产品进行监视和测量,并报告结果; 4)、A:改善(处置)采取措施,施于必要的手段,以持续改进,不断完善过程业绩。 1、PDCA在实际工作中的应用与实施步骤 大环套小环:互相联系、互相促进,公司整体循环,也可各部门循环;不断上升,周而复始的循环,每循环一次就上升一个台阶,使问题不断得到解决和提高。 PDCA是一个综合性循环,四个阶段,紧密相连,实际工作中还存在一定的交叉现象,往往是边计划边实施,边实施边检查,边检边总结及边调整计划。

四阶段及八步骤: 计划阶段(Plan) 第一步:分析现状,找出存在的质量问题; 第二步:分析产生质量问题的各种影响因素; 第三步:找出影响质量的主要因素; 第四步:针对主要因素,制定对策计划,充分利用5W1H技术; 第一步:分析现状,找出存在的质量问题; 第二步:分析产生质量问题的各种影响因素; 第三步:找出影响质量的主要因素; 第四步:针对主要因素,制定对策计划,充分利用5W1H技术; 执行阶段(DO) 第五步:实施计划,按照计划对策,认真执行; 检查阶段(Check) 第六步:检查效果,即根据计划的要求,检查实际执行的结果是否达到预期的目的,并检 讨运作中存在的不是; 改善阶段(Action) 第七步:总结经验,巩固成绩,根据检查结果进行总结,找出差距,判定改善措施,把成功的经验和失败和教训纳入有关的标准规定和制度,指导今后的工作; 第八步:遗留问题,转入下一轮循环中,即这一循环尚来解决或解决不彻底的问题,转入下一个循环中去解决; 2、5W1H技术 Why(为什么)为什么要制订各项计划和措施; Where(哪里做)哪个部门或在哪里做; What(做到什么程度)目标; Who(谁来做)具体负责人; When(何时完成)实施进度; How(怎样去做)如何完成,即对策措施内容。 3、工作过程解析管制 PDCA循环实施时所策划的项目,品质标准要合乎客户的要求,并保证在执行中能全员参与(机能别与部门管理)检讨,检查时利用QC新旧七大手法来进行解析问题点。 想和格力、吉利、阿迪达斯同台PK? 来报名标杆精益改善大赛吧! 文章编辑:Blean 文章编辑:Blean返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |