PCA 实现原理及其在 Tennessee |

您所在的位置:网站首页 › pca算法流程 › PCA 实现原理及其在 Tennessee |

PCA 实现原理及其在 Tennessee

|

0 前言

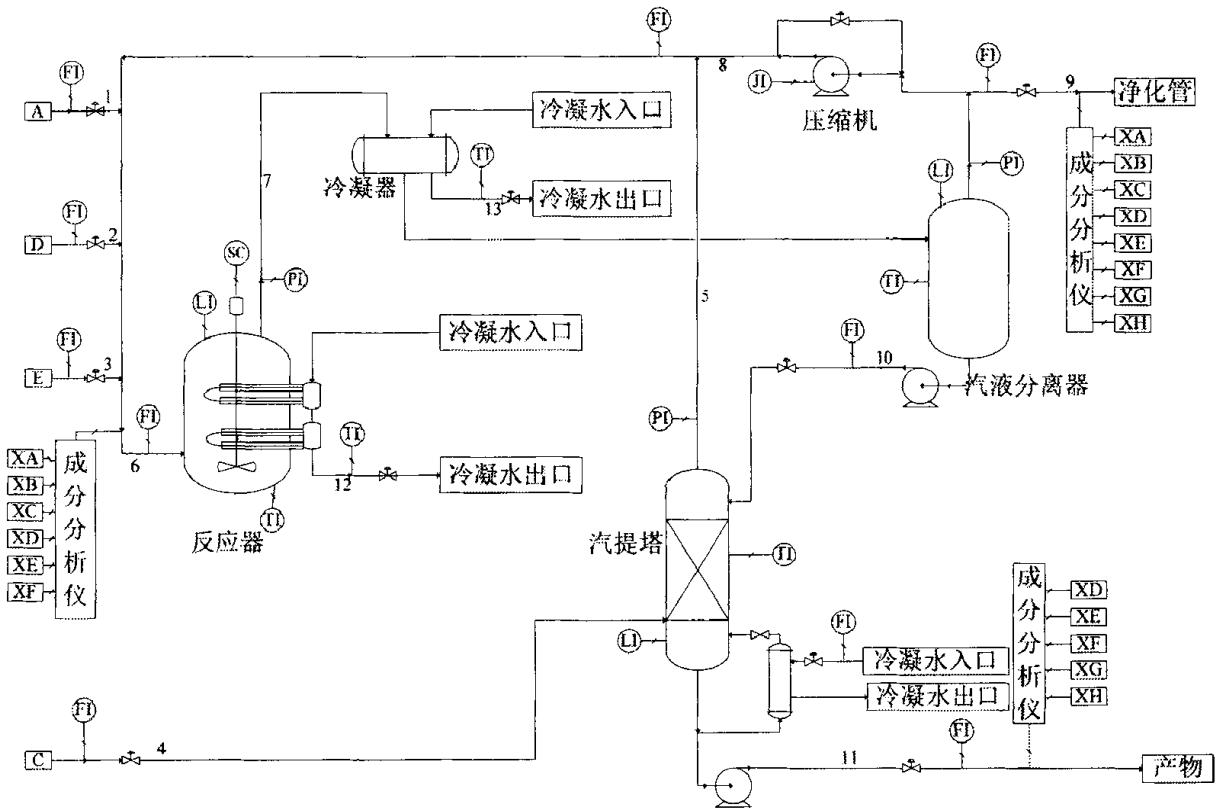

为了提高系统的效率性、可靠性和安全性,一直以来,关于故障检测和分离的研究备受关注。作为过程工业的一部分,化工生产过程是经过化学反应将原料转变成产品的工艺过程。Tennessee-Eastman(TE) 过程是美国 Eastman 化学公司的 Downs & Vogel 于1993年建立的一个实际化工过程的模型,为研究该类过程的故障诊断技术提供了一个实验平台[1]。在生产过程中,一旦发生故障而又不能及时排除时,就会影响生产的进行,并威胁到人员和设备的安全,所以,需要准确及时地识别故障类型并进行相应的处理。目前,化工过程的故障诊断方法主要有模型驱动法和数据驱动法。由于化工过程往往具有慢时变、分布参数、非线性和强耦合特性,难以得到精确的数学模型,使得模型驱动方法的性能不尽理,因此,数据驱动的方法成为处理此类问题的一个重要方向。 在工业过程一类的复杂系统中,系统规模大且过程变量高度耦合,数学机理建模难,这为故障诊断带来了挑战。因而,基于数学机理建模的故障诊断方法不适用于复杂系统。在当前信息时代,系统中的过程数据很丰富且容易获取,从而数据驱动的方法被大量研究以及应用在复杂系统。其中,作为一种数据降维技术,主成分分析法(principal component analysis,PCA)能够提取过程数据中蕴含的强相关关系。PCA 广泛应用于复杂系统的故障诊断。如果检测的数据点大于 PCA 模型所定义的统计限,则判断该数据点为故障数据点,发出系统存在故障的报警。通常选取监控统计量 \(T^2\) 和 \(SPE\) 来进行故障诊断。这两个统计量分别是基于主成分得分和残差定义的。当 PCA 模型检测出故障时,迸一步实施故障分离,确定哪一个或哪几个变量是该故障的主要源头,称之为故障变量,从而帮助操作者根除故障源。通过假设故障变量对监控统计量具有最大的贡献,贡献图(contributionplots)常用于故障分离。本文以 TE 过程作为实验对象,应用基于 PCA 的故障诊断方法进行实验。 1 理论本文接下来首先介绍 TE 过程的大致工业流程和数据结构,然后在介绍 PCA 的实现原理的基础上,给出基于 PCA 方法的故障诊断方法的实现方法步骤。 1.1 TE过程Tennessee-Eastman(TE) 过程是 Downs 等人[1]基于 Tennessee Eastman 化学公司某实际化工生产过程提出的一个仿真系统,其具体流程见下图。在过程系统工程领域的研究中,TE 过程是一个常用的标准问题(benchmark problem),其较好地模拟了实际复杂工业过程系统的许多典型特征,因此被作为仿真例子广泛应用于控制、优化、过程监控与故障诊断的研究中。

TE 过程包含四种气体原料 A、C、D 和 E,两种液态产物 G 和 H,还包含副产物 F 和惰性气体 B,其中进行的不可逆放热化学反应如下: \[\begin{array}{1} A(g) + C(g) + D(g) \to G(liq) & 产物1 \\ A(g) + C(g) + E(g) \to H(liq) & 产物2 \\ A(g) + E(g) \to F(liq) & 副产物 \\ 3D(g) \to 2F(liq) & 副产物 \end{array} \]整个过程主要包含五个操作单元:反应器、冷凝器、循环压缩机、分离器和汽提塔。气态反应物进入反应器,生成液态产物,反应速率服从反应动力学中的 Arrhenius 函数。产物和残余反应物经过冷凝器冷却后进入汽液分离器,分离得到的气体通过压缩机进入循环管道,与新鲜进料混合送入反应器循环使用,分离得到的液体经过管道 10 进入汽提塔进行精制,从汽提塔底得到的流股中主要包含 TE 过程的产物 G 和 H,送至下游过程。TE 过程总共包括12 个操纵变量和 41 个测量变量(包含 22 个连续过程变量和 19 个成分变量),采用 Lyman 和 Georgakis [2] 提出的过程结构。 TE 过程模拟实际工业过程中常见的 21 种故障模式,这 21 种故障模式的具体描述如表 1 所示。本次实验采用的TE数据集由训练集和测试集组成,数据由 22 次不同的仿真运行数据构成,每个样本都有 53 个观测变量(取 52 个变量时,第 12 个操纵变量 XMV(12) 搅拌速度就不包括在内)。22 次仿真数据每次都分为了训练集样本和测试集样本。正常工况下的训练样本是在 25h 运行仿真下获得的,观测数据总数为 500,而测试样本是在 48h 运行仿真下获得的,观测数据总数为 960 。其余 21 次仿真数据为带有故障的训练集样本,同样分为训练样本和测试样本,每组训练样本\测试样本代表一种故障。带有故障的测试集样本在 48h 运行仿真下获得,其中前 160 个观测值为正常数据,故障在 8h 的时候引入,共采集 960 个观测值。 故障号 故障描述 类型 1 A/C进料比值变化,B含量不变(管道4) 阶跃 2 B含量变化,A/C进料比值不变(管道4) 阶跃 3 D进料温度变化(管道2) 阶跃 4 反应器冷却水入口温度变化 阶跃 5 冷凝器冷却水入口温度变化 阶跃 6 A供给量损失(管道1) 阶跃 7 c供给管压力头损失(管道4) 阶跃 8 A,B,C供给量变化(管道4) 随机 9 D进料温度变化(管道2) 随机 10 C进料温度变化(管道2) 随机 11 反应器冷却水入口温度变化 随机 12 冷凝器冷却水入口温度 随机 13 反应动力学参数 缓慢漂移 14 反应器冷却水阀 阀粘滞 15 冷凝器冷却水阀 阀粘滞 16 D进料温度变化(管道2) 未知 17 未知 未知 18 未知 未知 19 未知 未知 20 未知 未知 21 阀门位置(管道4) 卡阀 1.2 主成分分析主成分分析(PCA)法也叫主元分析法,是一种数据降维算法,降维就是一种对高维度特征数据预处理方法。降维是将高维度的数据保留下最重要的一些特征,去除噪声和不重要的特征,从而实现提升数据处理速度的目的。在实际的生产和应用中,降维在一定的信息损失范围内,可以为我们节省大量的时间和成本。降维也成为应用非常广泛的数据预处理方法。降维具有的优点有:使得数据集更易使用、降低算法的计算开销、去除噪声、使得结果容易理解。而 PCA 是一种使用最广泛的数据降维算法。 PCA 的主要思想是将 \(n\) 维特征映射到 \(k\) 维空间中,这里的必有 \(k \cdots > \lambda_k > \lambda_{k+1} > \cdots > \lambda_n \] \(\boldsymbol{p_i}\) 之间是相互正交的单位向量,\(t_i\) 称为第 \(i\) 主元,我们所关心的变量 \(\boldsymbol{x}\) 是一个 \(n\) 维向量,它的一组测量值 \(\boldsymbol{x}(\tau)\) 经过式 \(\eqref{eq:score}\) 变换后得到的值 \(t_i(\tau)\) 称为测量值在第 \(i\) 主元上的得分。主元代表的是变量,而得分是确定值,从几何上解释,主元可以看做是降维后的坐标轴,而得分就是原向量在坐标轴上对应的坐标值。向量 \(\boldsymbol{p_i}\) 被称为第 \(i\) 主元的负荷向量。 PCA 就是求取主元、得分及负荷向量的过程。我们把转换矩阵 \(\boldsymbol{P}\) 称为负荷矩阵,它所长成的 \(k\) 维子空间被称为主元子空间(Principal Component Subspace, PCS),又称模型子空间或表示子空间(Represent Subspace),\(\boldsymbol{T}=\boldsymbol{X P}\) 为由 \(k\) 列得分向量 \([t_i(1),t_i(2),\cdots,t_i(m)]^T\) 组成的矩阵称为得分矩阵,由前面推导结论可以知道,它就是所要求的 \(\boldsymbol{Y}\) 矩阵,只是从不同角度解释而已。后 \(r\) 个主元对应的负荷向量组成的矩阵用 \(\boldsymbol{\overline{P}}\) 表示,被称为残差负荷矩阵,它所张成的 \(r\) 维空间被称为残差子空间(Residual Subspace, RS),即是说 \(\boldsymbol{C}=\left(\boldsymbol{P,\overline{P}}\right)\)。我们可对观测数据矩阵做如下分解, \[\boldsymbol{X} = \boldsymbol{X P P^T} + \boldsymbol{X \overline{P} \overline{P}^T} \overset{\Delta}{=} \boldsymbol{\widehat{X}} + \boldsymbol{R} \]其中的 \(\boldsymbol{\widehat{X}}_{m\times n}\) 为观测数据矩阵 \(\boldsymbol{X}\) 在 PCS 上的估计或称分量,\(\boldsymbol{R}_{m\times n}\) 为观测数据在残差子空间上的分量,被称为模型的估计残差矩阵。由此可知,通过对正常数据阵 \(\boldsymbol{X}\) 进行 PCA,可以把我们所关心的变量 \(\boldsymbol{x}\) 的观测数据分解为两个子空间的数据, \[\mathbb{R}^n = \mathbb{PCS}^k \bigoplus \mathbb{RS}^r \]故障检测就是检测系统中各个监测点的数据有无异常,它通常是将新的观测数据 \(\boldsymbol{x}_{new}\) 与系统校验模型相比较来实现的。跟据两者之间差距的显著性程度,判断系统中有无故障。主元分析法将数据空间分解为主元子空间和残差子空间,每一组观测数据都可以投影到这两个子空间内。因此引入 Hotelling \(T^2\) 和平方预报误差(Squared Prediction Error, SPE)这两个统计量来监测故障的发生。Hotelling \(T^2\) 统计量是用来衡量包含在主元模型中的信息大小,它表示标准分值平方和。它的定义如下, \[\begin{equation} T^2 \overset{\Delta}{=} \sum_{i=1}^k {\frac{t_i^2}{\lambda_i}} =\boldsymbol{x}_{new} \boldsymbol{P}\boldsymbol{\Lambda}^{-1}\boldsymbol{P}^T \boldsymbol{x}_{new} \label{eq:T2} \end{equation} \]系统如果正常运行,则 \(T^2\) 应满足 \[T^2 < T_\alpha = \frac{k(m^2 - 1)}{m(m - k)} F_\alpha(k, m - k) \]其中,\(T_\alpha\) 为 \(T^2\) 的控制限,\(k\) 为保留的主元数,\(m\) 为样本数,\(1-\alpha\) 是置信度,\(F_\alpha(k, m-k)\) 是服从第一自由度为 \(k\),第二自由度为 \(m-k\) 的 \(F\) 分布。\(\alpha\) 满足概率公式 \(P\left\{F(m_1,m_2)>F_\alpha(m_1,m_2)\right\}=\alpha\),在此定义下,\(\alpha\) 取值通常较小的值,如 0.01 左右。 \(SPE\) 统计量也称 \(Q\) 统计量,是通过分析新的观测数据 \(\boldsymbol{x}_{new}\) 的残差进行故障诊断,用以表明这个采样数据在多大程度上符合主元模型,它衡量了这个数据点不能被主元模型所描述的信息量的大小。它的计算如下, \[\begin{equation} SPE = \boldsymbol{r}^T\boldsymbol{r} = \boldsymbol{x}_{new}^T \boldsymbol{\overline{P}} \boldsymbol{\overline{P}}^T \boldsymbol{x}_{new} = \boldsymbol{x}_{new}^T \left(\boldsymbol{I} - \boldsymbol{P} \boldsymbol{P}^T\right) \boldsymbol{x}_{new} \label{eq:SPE} \end{equation} \]\(SPE\) 的控制限计算公式为, \[Q_\alpha = \theta_1 \left[ \frac{c_\alpha h_0 \sqrt{2\theta_2}}{\theta_1}+1+\frac{\theta_2h_0(h_0-1)}{\theta_1^2} \right]^{1/h_0} \]其中, \[\begin{align} \theta_r &= \sum_{j=k+1}^m {\lambda_j^r},\ r=1,2,3 \\ h_0 &= 1 - \frac{2\theta_1\theta_3}{3\theta_2^2} \end{align} \]且 \(c_\alpha\) 是标准正态分布的置信极限,满足 \(P\{N(0,1)>N_{c_\alpha}(0,1)\}=c_\alpha\),在此定义下 \(\alpha\) 取值通常也取 0.01 左右。如系统正常运行,则样本的 \(SPE\) 值应该满足 \(SPE SPE if i < 161 SPE_falm = SPE_falm + 1; else cf_SPE = cat(1, cf_SPE, i); end end end fprintf(frecord,'T2,SPE(误报数/误报率/漏报率/延迟诊断时间):%3d/%.2f/%.2f/%d, %3d/%.2f/%.2f/%d\n',T2_falm,T2_falm/1.6,100-length(xf_T2)/8,xf_T2(1)-161, SPE_falm,SPE_falm/1.6,100-length(cf_SPE)/8,cf_SPE(1)-161); %绘图 figure; % suptitle(['故障模式',num2str(k-1)]); subplot(221); plot(1:n,T2_test,'k'); title('主元分析统计量变化图T2'); xlabel('采样数'); ylabel('T^2'); hold on; line([0,n],[T2UCL1,T2UCL1],'LineStyle','--','Color','r');%画出标志线 line([0,n],[T2UCL2,T2UCL2],'LineStyle','--','Color','g'); subplot(223); plot(1:n,SPE_test,'k'); title('主元分析统计量变化图SPE'); xlabel('采样数'); ylabel('SPE'); hold on; line([0,n],[SPE,SPE],'LineStyle','--','Color','r'); %贡献图 %1.确定造成失控状态的得分 pchs = randsample(cf_SPE,1); fprintf(frecord,'用于计算贡献率的故障点:%d\n',pchs); S = test(pchs,:)*P(:,1:num_pc); r = [ ]; for i = 1:num_pc if S(i)^2/lamda(i) > T2UCL1/num_pc r = cat(2,r,i); end end %2.计算每个变量相对于上述失控得分的贡献 cont = zeros(length(r),52); for i = 1:length(r) for j = 1:52 tmp = abs(S(r(i))/D(r(i))*P(j,r(i))*test(pchs,j)); if tmp < 0 tmp = 0; end cont(i,j) = tmp; end end %3.计算每个变量的总贡献 CONTJ = zeros(52,1); for j = 1:52 CONTJ(j) = sum(cont(:,j)); end %4.计算每个变量对Q的贡献 e = test(pchs,:)*(I - P*P'); contq = e.^2; %5. 绘制贡献图 % figure; subplot(222); bar(CONTJ*100,'k'); title('T^2贡献率'); xlabel('变量号'); ylabel('%'); subplot(224); bar(contq*100,'k'); title('Q贡献率'); xlabel('变量号'); ylabel('%'); end fclose(frecord); 参考 JJ. Downs,E.F. Vogel, A plant-wide industrial process control problem[J]. Computers & Chemical Engineering, 1993. 17(3): p. 245-255. P.R. Lyman,C. Georgakis, Plant-wide control of the Tennessee Eastman problem[J]. Computers & Chemical Engineering, 1995. 19(3): p. 321-331. B.M. Wise,N.B. Gallagher, The process chemometrics approach to process monitoring and fault detection[J]. Journal Of Process Control, 1996. 6(6): p. 329 348. C.F. Alcala, S.J. Qin, Reconstruction-based contribution for process monitoring[J]. Automatica, 2009. 45(7): p. 1593-1600. Ian T. Jolliffe. Principal component analysis : A beginner’ s guide[J]. Weather, 1993. 48(8): p. 246–253. Ian. T. Jollife, J. Cadima. Principal component analysis: A review and recent developments[J]. Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 2016. 374(2065). 刘康玲. 基于自适应PCA和时序逻辑的动态系统故障诊断研究[D].浙江大学,2017. PCA(主成分分析)原理推导 如何理解拉格朗日乘子法? 机器学习中SVD总结 深入了解PCA 主成分分析(PCA)原理详解 基于PCA的线性监督分类的故障诊断方法-T2与SPE统计量的计算 基于PCA的故障诊断 Han-Sin/PCA-TE |

【本文地址】