案例 |

您所在的位置:网站首页 › hypermesh自由度奇异性 › 案例 |

案例

|

案例-基于HyperWorks的舱门机构多体动力学分析和优化-复合材料

2016-11-22 by:CAE仿真在线 来源:互联网

1 概述

舱门机构是由多个物体构件通过运动副连接组成的复杂机械系统,目前国内外先进飞机设计公司对舱门机构设计及优化改进,均采用建立舱门机构多体动力学模型,并在此基础上进行分析和优化。本文阐明了运用CAE软件HyperWorks对舱门机构多体动力学分析和优化的流程和方法,包括在前处理模块中MotionView或Hepermesh建立舱门机构的多体系统动力学模型,利用求解器模块MotionSolve求解。然后在后处理模块HyperView和HyperGraph中分析结果,将仿真数据和试验数据对标后,再细化修改模型,使模型与实际机构相符。最后在模块HyperStudy中对舱门机构进行系统级优化(如机构交点位置、构件运动轨迹等),提升机构总体性能;在模块OptiStruct中进行零件级优化(如拓扑优化、形状优化),实现轻量化设计。

2 建立多体动力学刚体模型

建立多体动力学模型,首先应在CAD软件中整理舱门机构模型,包括将没有相对运动的物体组成运动体,并以运动体为单元附之材料属性,测量每个运动体的质量、质心坐标以及质心转动惯量。准备好机构中液压作动筒或气弹簧的驱动力数据曲线,机构中弹簧按设计图纸计算出刚度系数并根据弹簧初始安装角度或压缩长度得到弹簧预载荷。

2.1 前处理模块MotionView中建立多体动力学刚体模型

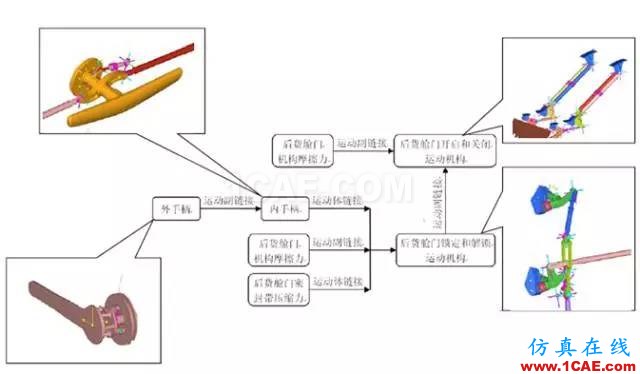

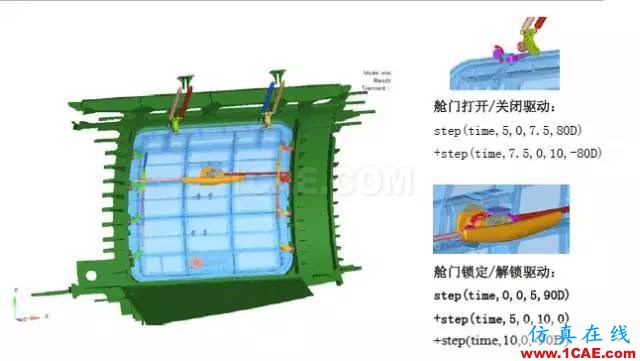

按照舱门机构原理,划分模型子系统,在各个子系统中建立构件,构件的质量、质心坐标以及质心转动惯量按Catia软件测量数据输入,输入构件外形后建立构件之间的运动副、弹簧、接触等。此外刚体模型中要考虑构件之间的摩擦力和力矩,摩擦力和力矩通过子系统的方式创建,在子系统中设置静摩擦系数、动摩擦系数、动静摩擦转化速度和摩擦力作用半径等参数。再将各个子系统连接一起组成整个刚体多体动力学模型,定义驱动约束。图1是某型机货舱门模型子系统组成,图2是某型机货舱门刚体多体动力学模型以及驱动约束。

2.2 前处理模块HyperMesh中建立多体动力学刚体模型

在前处理模块HyperMesh可以建立比较简单的机构多体动力学刚体模型,一般取舱门机构的某个子系统,为后面在模块OptiStruct中进行零件级优化(如拓扑优化、形状优化),实现轻量化设计,打下基础。

首先将机构Catia模型输入到HyperMesh中,并建立零件有限元模型,赋予材料属性;

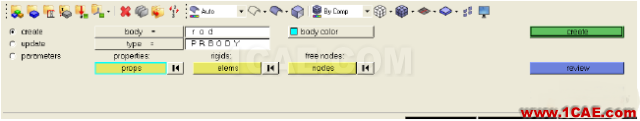

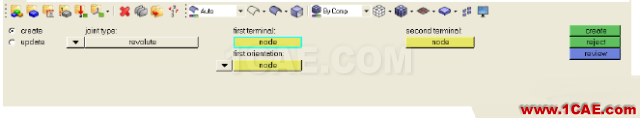

在HyperMesh中Analaysis页面Body面板下创建刚体,Body面板如图3所示;在HyperMesh中1D页面Joint面板下建立刚体之间的运动副,Joint面板如图4所示;

在HyperMesh中Analaysis页面Constriants面板下创建移动或转动驱动,约束载荷类型选择MOTNG(V)如图5所示;在HyperMesh中Analaysis页面Laodsteps面板下创建工况,类型选择Muti-body-dynamics,工况由驱动和约束组成如图6所示。

递交Radioss求解,当模型中运动副、衬套和驱动等多体动力学元素被扫描出时,自动转为MotionSolve求解。

3 建立多体动力学刚柔耦合模型

刚体多体动力学模型将运动机构假定为没有变形的刚性体,由此得到的结果将无法反映实际系统的性能。在分析过程中需要考虑到构件的柔性变形,最大程度地模拟机构在实际工作

中的状态。因此需要从机构中选择一些主要受力构件建立柔性体替换原刚体多体动力学模型中的刚性体,建立刚柔耦合多体动力学模型进行仿真,更好地了解系统性能。刚柔耦合多体动力学仿真能够反映构件在运动过程中的瞬态变形,在载荷预测场合获得更精确的结果。能够反映柔性体的应力和应变分布,不仅能够为机械系统设计提供系统性能分析,而且能为后续的构件强度校核以及耐久性分析提供载荷预测数据。

建立柔性体应首先在Hypermesh中建立部件的有限元模型,所有单元附上对应的材料和属性,部件和连接点之间采用RBE2单元,并对连接点的id重新编号。针对柔性体建立的有限元模型原则是舱门门体离散为二维板壳单元,机构零件离散为六面体单元,螺栓简化为刚体单元,机构连接处也简化为刚体单元。图7是某型机登机门和机构的柔性体有限元模型。

3.1 前处理模块MotionView中建立多体动力学刚柔耦合模型

在MotionView中建立多体动力学刚柔耦合模型首先要建立柔性体,然后在舱门机构多体动力学刚体模型中用柔性体零件替换部分刚体零件,组成多体动力学刚柔耦合模型。

3.1.1 建立前处理模块MotionView的柔性体

MotionView中柔性体是由包含构件模态信息的格式H3D文件描述的。构件的模态是构件自身的固有属性。应用结构模态综合技术(CMS)将构件弹性体的有限元模型缩减到由界面自由度与一系列正则模态构成的用于多体动力学分析的柔性体。创建MotionView柔性体有两种途径:

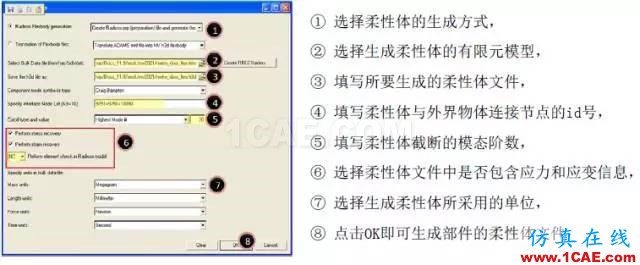

一种是在MotionView中菜单FlexTools下点击Flex Prep可以生成物体的柔性体H3D文件,如图8所示:

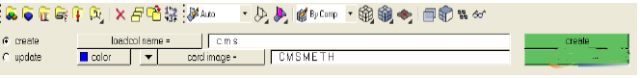

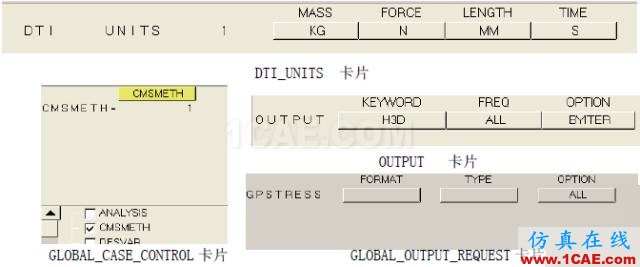

另一种是在在HyperMesh选择用户配置文件为OptiStruct,对已建好的有限元模型,先定义两个Load collector,一个是CMSMETH卡片:定义模态综合法如图9所示,另一个是Constrain卡片,将load type中的constraint类型改为ASET,选择界面点进行超单元边界自由度约束,如图10所示。然后再定义四个控制卡片,分别是在Analysis页面下的Control Cards中Global_Case_Control、DTI_UNITS、GLOBAL_OUTPUT_REQUEST、OUTPUT,如图11所示。递交Radioss求解,生成柔性体H3D文件。

3.1.2 前处理模块MotionView中柔性体替换刚性体

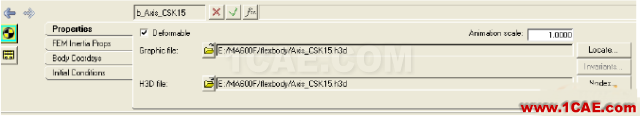

在MotionView要替换柔性体Body面板中,点击Defomable,选择柔性体文件,导入柔性体文件,如图12所示。

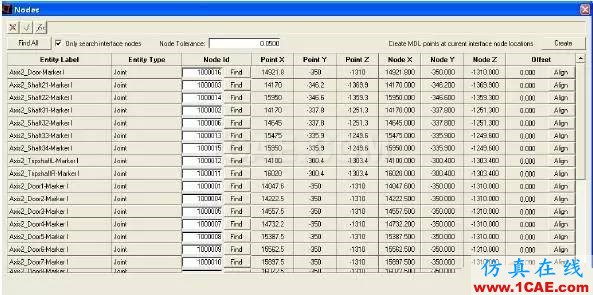

点击图12上Nodes,在Nodes面板中查看柔性体的界面点和外界物体铰接点的对应情况,如果两者之间的距离不在误差允许的范围之内,按照实际情况修改。如图13所示。

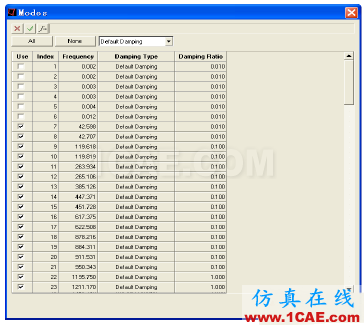

点击图12上Modes,选择柔性体所采用的模态,前六阶为刚性模态,在建立柔性体模型时一般不勾选,同时可以修改每阶模态对应的阻尼系数。如图14所示。

经以上步骤,将所有需要刚柔替换的构件完成后,可以进行刚柔耦合仿真分析。

3.2 前处理模块HeperMesh中建立多体动力学刚柔耦合模型

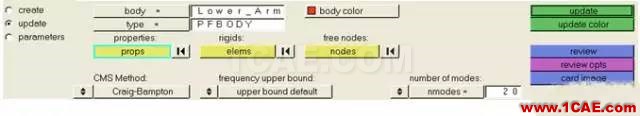

在前处理模块HyperMesh建立机构多体动力学刚柔耦合模型比较简单,只需在Analaysis页面Bodies面板下将刚性体改为柔性体(由PRBODY改为PFBODY),并设置模态即可。如图15所示。

4 多体动力学模型对标

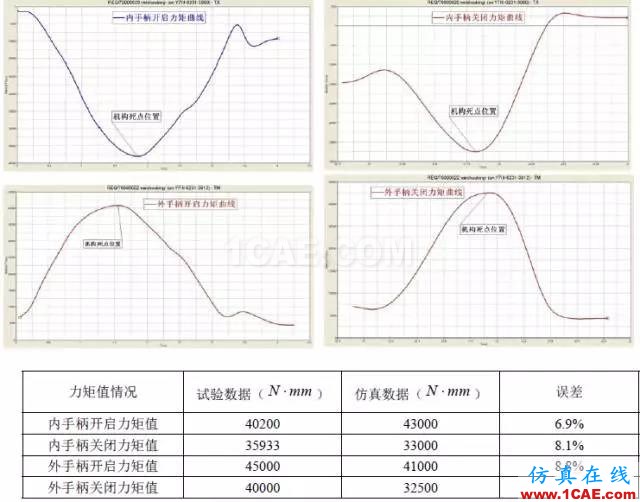

选择试验数据与仿真结果对比,调整模型参数(如摩擦力)使仿真结果与试验数据相符。对于舱门机构一般选择内外手柄开关力作为调整验证模型的标准。图16是调整后的某型机登机门多体动力学模型内外手柄开关最大力矩仿真结果与实际试验数据的对比。

图16登机门多体动力学模型内外手柄开关最大力矩仿真结果与实际试验数据的对比由上图可以看出,4中力矩值与试验数据基本相似,除外手柄关闭力矩值误差为18%外,其余误差均保证在10%之内。

5 优化设计

获得合理的仿真模型后,可测试初始设计方案是否达到设计要求,对于没有满足设计要求的机构进行优化。机构优化分为零件优化和系统优化,零件优化运用OptiStruct求解,系统优化运用MotionSolve和Hypstudy联合求解。

5.1 运用MotionSolve和Hypstudy联合求解机构系统级优化

运用MotionSolve和HyperStudy联合求解系统级响应优化,是通过构建自适应面来寻求最优值,基于响应面的优化不能处理包含大规模设计变量的优化问题。但可以支持柔性体和刚性体的形状变化,并保证形状变化不会破坏系统原始的运动副约束关系。因此可以将机构中的交点坐标定义设计变量,提取系统中构件的位移、速度、加速度和运动副约束力的极值作为响应,并定义成为目标和约束函数进行优化。

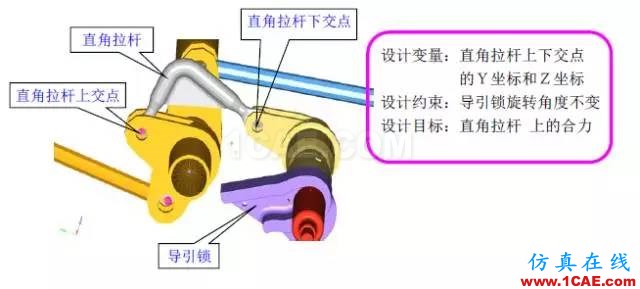

工作原理是在HyperStudy导向式架构第一阶段Study setup(定义模型)中加入MotionView中的多体动力学模型,并从模型中选取机构交点坐标为自变量,借用MotionSolve求解,提取初始结果创建响应完成模型定义。然后按照HyperStudy导向式架构建立近似模型(Approximation)和优化分析(Optimization)必要时进行随机性研究(Stochastic)。图17是某型机侧开门的锁定机构,通过改变直角拉杆的上下交点位置,希望降低直角拉杆上应力水平,同时保证导引锁旋转角度不变。

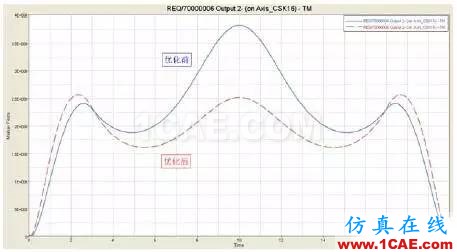

优化结束后在后处理模块/Hypergraph中查看目标和约束以及电机输出转矩优化前后的对比情况如图18、图19和图20所示。

上述结果表明:直角拉杆受力的最大值从4129.3N降到2697.6N,大幅降低了直角拉杆的受力。优化前后交点的变化不会影响导引锁的工作要求,而且电机动力输出转矩大幅下降。优化在满足约束条件的情况下,达到了优化目标要求,提高了机构系统的性能。

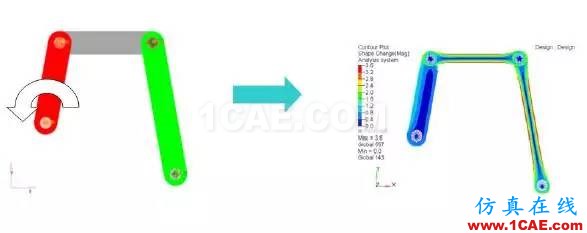

5.2 运用OptiStruc机构零件优化

机构零件优化应用等效静态载荷技术,当结构承受动态载荷时,在某一时刻结构都发生变形从而形成一个位移场,如果一个静态载荷能够产生相同的位移场,则称该静态载荷为这一动态载荷在某一时刻的等效静态载荷。在OptiStruc中,将整个运动历程时域[0,T]离散成q个时间点,由此获得的等效静态载荷数量也为q,进行等效静态响应分析的工况也是q,转变成OptiStruc中的q个静态工况下的结构优化问题。可以实现多体系统中柔性体的拓扑优化,尺寸优化、形状优化等。多体优化模型的定义与传统静力优化模型的定义类似。

在HyperMesh建立机构多体动力学刚柔耦合模型后,递交Radioss求解,当模型中运动副、衬套和驱动等多体动力学元素被扫描出时,自动转为MotionSolve求解。多体动力学结果分析正确后,返回HyperMesh中在Optimization面板下选择优化种类,定义设计变量、响应、目标、约束。最后递交OptiStruct求解,完成优化。

图20和图21表示了运用OptiStruc机构优化,拓扑优化和形状优化的结果。

6 总结

综上所述,应用HyperWorks软件进行舱门机构优化设计的流程见图22。通过对机构刚柔耦合多体动力学分析,可以确定初始设计方案是否达到设计要求,如机构运动轨迹是否合理,运动构件是否产生干涉、速度和加速度性能是否满足设计要求等。在此基础上对舱门机构进行系统级和零件级优化改进设计以实现最优性能,如动力输入最小,系统重量最轻,系统所占空间最小等。通过仿真驱动设计理念,不但为产品设计提供指导,还可以激发灵感,实现产品创新。 开放分享:优质有限元技术文章,助你自学成才相关标签搜索:案例-基于HyperWorks的舱门机构多体动力学分析和优化-复合材料 HyperWorks复合材料 HyperWorks有限元分析培训 HyperMesh网格划分培训 hyperMesh视频教程 HyperWorks学习教程 HyperWorks培训教程 HyperWorks资料下载 HyperMesh代做 HyperMesh基础知识 Fluent、CFX流体分析 HFSS电磁分析 Ansys培训 编辑 |

【本文地址】

图1 货舱门模型子系统组成

图1 货舱门模型子系统组成

图2 货舱门刚体多体动力学模型以及驱动约束

图2 货舱门刚体多体动力学模型以及驱动约束

图3 Body面板

图3 Body面板

图4 Joint面板

图4 Joint面板

图5 驱动面板

图5 驱动面板

图6 工况面板

图6 工况面板

图7 登机门柔性体有限元模型

图7 登机门柔性体有限元模型

图8 生成柔性体面板

图8 生成柔性体面板

图9 定义CMS卡片

图9 定义CMS卡片

图10 定义constraint卡片

图10 定义constraint卡片

图11 定义4个控制卡片

图11 定义4个控制卡片

图12 刚柔替换面板

图12 刚柔替换面板

图13 界面点对齐面板

图13 界面点对齐面板

图14 选择模态阻尼面板

图14 选择模态阻尼面板

图15 刚性体改为柔性体

图15 刚性体改为柔性体

图16 实际试验数据的对比

图16 实际试验数据的对比

图17 侧开门的锁定机构

图17 侧开门的锁定机构

图18 目标函数优化前后对比

图18 目标函数优化前后对比

图19 约束函数优化前后对比

图19 约束函数优化前后对比

图20 电机输出转矩优化前后对比

图20 电机输出转矩优化前后对比

图21 OptiStruc机构拓扑优化结果

图21 OptiStruc机构拓扑优化结果

图22 OptiStruc机构形状优化结果

图22 OptiStruc机构形状优化结果