「技术帖」基于OptiStruct复合材料电池包上壳体的应用与研究 |

您所在的位置:网站首页 › hypermesh复合材料参数 › 「技术帖」基于OptiStruct复合材料电池包上壳体的应用与研究 |

「技术帖」基于OptiStruct复合材料电池包上壳体的应用与研究

|

图1 电池包上壳体三维结构 表1 金属和SMC复合材料参数对比

图2 上壳体有限元模型 2.2 创建上壳体工况 a.模态工况一。自由模态,无约束,目的是了解电池上壳体的基本振动性能。 b.模态工况二。约束模态,约束上壳体法兰边安装孔,目的是了解电池上壳体在实际安装状态的基本振动性能。 c.静态工况三。对上壳体局部位置施加压头载荷,压头载荷用RBE3模拟,压头1尺寸50mm×50mm,对应载荷为890N,压头2尺寸100mm×100mm,对应载荷为1500N,约束上壳体法兰边安装孔,载荷位置为上壳体凸包表面中间位置,具体位置如图3。由于结构是对称的,因此只建立图中6个位置的工况,目的是评估上壳体局部刚度情况。 d.动态工况四。根据国家标准GB/T 31467.3-2015第7.1.1部分,创建随机振动分析工况,振动测试在三个方向上进行,先从Z轴开始,然后是Y轴,最后是X轴,创建X/Y/Z三个方向上对应的测试参数功率谱密度(PSD)值,目的是评价上壳体在振动中应力分布情况。

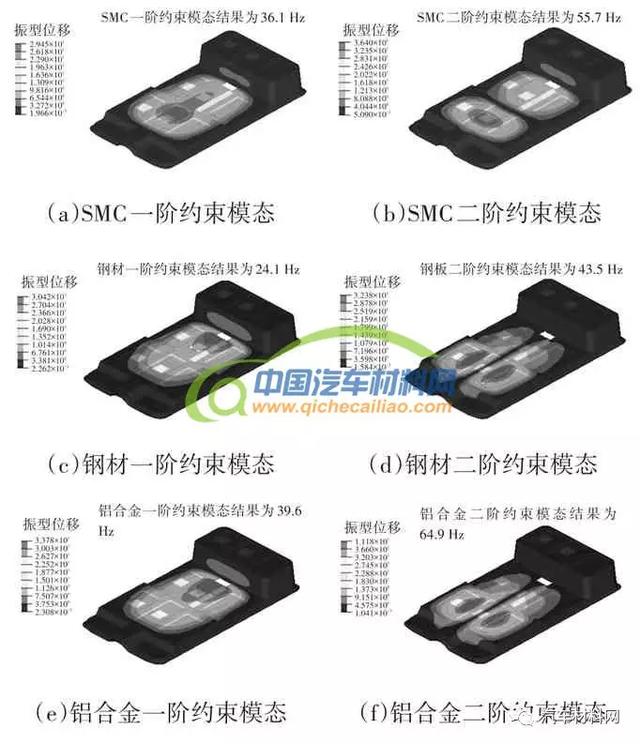

图3 局部压头载荷位置 3、有限元结果分析 3.1 自由模态分析 自由模态分析是用于确定自由状态下上壳体结构的固有频率。可以在设计时帮助客户或者产品工程师避开这些频率或者减少这些可能产生共振频率范围上的激励,目的是为了消除由于上壳体自身而产生的一些过度振动和噪声。基于Optistruct自由模态分析结果如图4所示。SMC材料的一阶模态为8.8Hz,二阶模态为28.5Hz,钢材材料的一阶模态为7.8Hz,二阶模态为26.2Hz,铝合金材料的一阶模态为11.11Hz,二阶模态为40.13Hz。 分析结果可以得到,采用铝合金材料和SMC复合材料的自由模态比采用钢材的模态好,采用这两种材料能显著提升上壳体的强度,SMC材料要优于铝合金材料,也能更大限度地避免发生共振和噪声。 3.2 约束模态分析 约束模态可以模拟上壳体实际装配的状况,确定在约束状态下上壳体的固有频率,同样是为了消除振动和噪声。基于Optistruct约束模态分析结果如图5所示。SMC材料的一阶模态为36.1Hz,二阶模态为55.7Hz,钢材材料的一阶模态为24.1Hz,二阶模态为43.5Hz,铝合金材料的一阶模态为39.6Hz,二阶模态为64.9Hz。

图4 自由模态分析 分析结果可以得到,SMC材料的一阶模态和铝合金材料的一阶模态相差较小,采用SMC复合材料和铝合金材料方案约束模态都比钢材模态高,说明采用这两种材料的上壳体强度好。

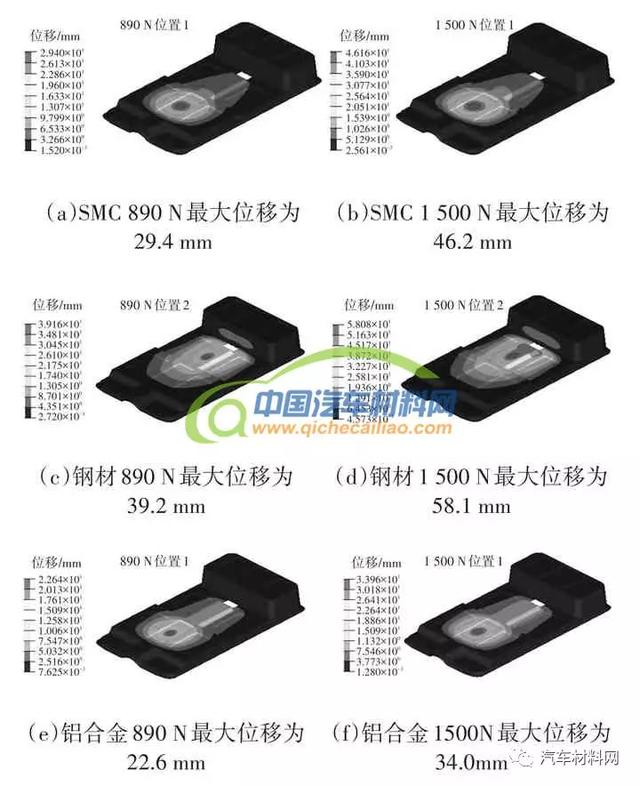

图5 约束模态分析 3.3 局部刚度分析 局部刚度分析是为了模拟电池包上壳体的膝抵试验和踩踏试验,上壳体在承受静态载荷的工况下,此时最大位移出现的局部工况也是最大应力出现的时候,此时上壳体容易出现开裂的风险,进行局部刚度分析的目的是为了避免和验证上壳体的结构能否承受一定的静态载荷,以及找出上壳体刚度最弱的位置。上壳体局部刚度最弱位置的分析结果如图6所示,6个位置的分析结果汇总如表2所示。

图6 上壳体局部刚度最弱位置的分析结果 分析结果可以得到如下结论。 a.采用SMC复合材料,施加载荷为890N时,位置1发生的形变量最大,最大位移为29.4mm,施加载荷为1500N时,同样位置1形变量最大,最大位移为46.2mm。 b.采用钢材材料,施加载荷为890N时,位置2发生的形变量最大,最大位移为39.2mm,施加载荷为1500N时,同样位置2发生的形变量最大,最大位移为58.1mm。 c.采用铝合金材料,施加载荷为890N时,位置1发生的形变量最大,最大位移为22.6mm,施加载荷为1500N时,同样位置1形变量最大,最大位移为34.0mm。 d.局部刚度分析结果汇总见表2,由表中分析结果,施加载荷为890N,采用SMC材料时,上壳体在位置2处产生最大应力,最大应力为126MPa,最大应力小于材料的拉伸强度,根据材料的力学特性,该位置2处不会出现开裂的风险,所以根据分析结果,施加载荷为890N时,采用SMC材料时,上壳体的结构不会出现变形、裂纹以及开裂的情况。当施加载荷为890N,采用钢材材料时,位置6处最小应力为888.3MPa,最小应力已经远远超过了材料的许用应力,材料可能会发生永久变形或者断裂。采用铝合金材料时,位置6处产生最小应力,为280.7MPa,接近材料拉伸极限,极大风险产生永久变形,其余位置的应力均大于材料拉伸强度,材料发生断裂的风险很大。所以对比静载荷为890N的工况下的三种材料,SMC材料抗凹性好,强度更高。施加载荷为1500N时,采用SMC材料,分析结果显示位置1和位置2处受到的应力是最大的,已经超过了材料的拉伸强度,分析云图显示位置1处只有2个单元超过了拉伸强度,根据该材料的特性,可以判断该工况下,没有开裂风险。位置2处有16个单元超过了拉伸强度,开裂风险较大,但由于材料特性,该位置并不会完全断裂。采用钢材或者铝合金材料,同样工况下,两种材料下的最小应力远远超过了材料的拉伸强度,无论哪个位置,都将会发生永久变形或断裂。根据分析结果在施加载荷为1500N时,SMC材料同样表现出更好的力学特性,局部刚度更好,更加优于金属材料。 表2 局部刚度分析结果汇总

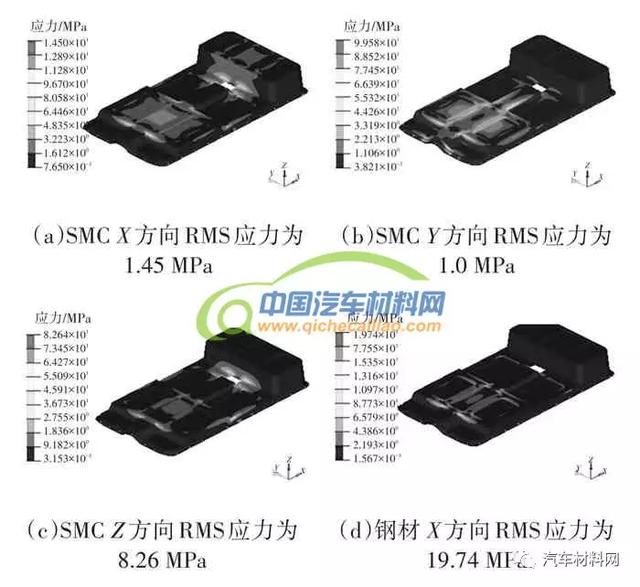

3.4 随机振动分析 随机振动分析是频响分析和随机振动分析的组合,首先要进行频率响应分析,然后进行随机振动分析,其中频响分析用到的载荷卡片如表3所示,设置完毕频响分析后,创建随机振动的载荷卡片以及控制卡片。先要创建PSD值,用于定义随机振动加速度功率谱密度,采用TABRAND1卡片,参数依据国标要求谱密度进行输入。然后建立随机振动载荷收集器,采用卡片RANDPS,组合频响分析创建的load step和谱密度。创建随机振动分析步的分析类型,创建卡片GLOBEL CASE CONTROL全局工况控制卡片,勾选RANDOM,数值填入3,引入X/Y/Z三个随机振动载荷收集器。定义输出,工况设置为位移和应力的输出,创建GLOBEL OUTPUT REQUEST,勾选 DISPLACEMENT和STRESS,数量填 1,RADOM 选 RMS,OPTION 选ALL。定义输出响应谱线,创建卡片CASE UNSUP-PORTED CARDS,填入 1。 表3 频率响应分析卡片设置

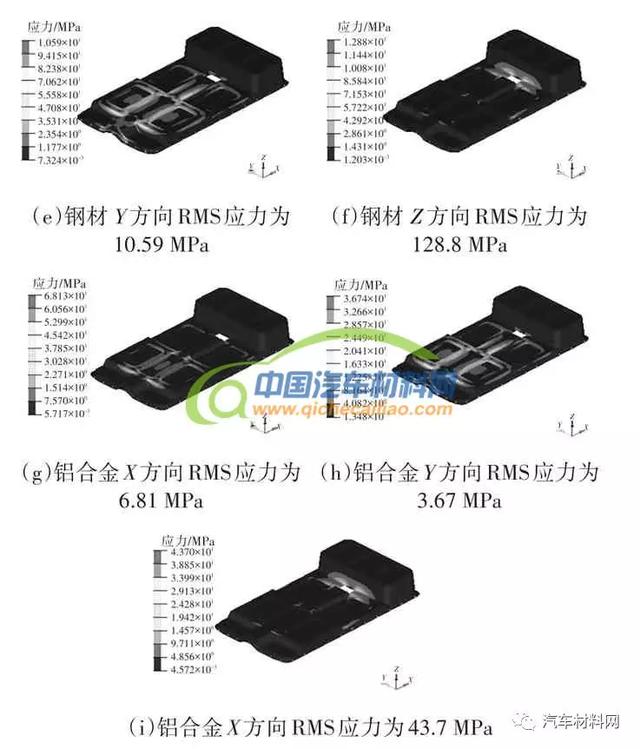

电池包上壳体的随机振动工况应力分析结果如图7所示,从分析结果的应力云图上可以得出结论,上壳体采用钢材材料在X方向随机振动的应力为19.74MPa,采用铝合金材料在X方向随机振动的应力为6.81MPa,采用SMC材料在X方向随机振动的应力为1.45MPa。钢材在Y方向随机振动的应力为10.59MPa,铝合金材料在Y方向随机振动的应力为3.67MPa,SMC材料在Y方向随机振动的应力为1.0MPa,钢材在Z方向随机振动的应力为128.8MPa,铝合金材料在Z方向随机振动的应力为43.7MPa,SMC在Z方向随机振动的应力为8.26MPa。所以SMC材料在X/Y/Z三个方向上受到的应力都明显优于金属材料,大大的避免了随机振动过程中上壳体产生疲劳破坏的风险。

图7 随机振动应力分析 4、结论 通过模态、静态和动态工况综合的分析结果对比,可以得到结论。 a.从质量上看,电池包的上壳体采用钢材材料,质量为13.36kg;采用铝合金材料质量为8.67kg,质量上降低了35%,采用SMC复合材料质量为10.72kg,质量上降低了18.4%,选用铝合金管或者SMC材料,都能实现上壳体的轻量化目标。 b.从模态分析工况分析来看,刚度越好,频率越高,自由状态下,SMC复合材料的刚度优于铝合金材料优于钢材,一阶模态越大,上壳体本身的固有频率也就越大,可以有效的避免与整车发共振现象。约束状态下,SMC材料的频率接近铝合金材料,两者都要高于钢材,所以SMC材料的刚度堪比铝合金。 c.从静态分析工况来看,施加载荷为890N时,SMC材料上壳体受到的应力小于材料拉伸强度,上壳体不会发生任何损坏,而采用钢材或者铝合金材料,上壳体受到的应力远大于材料拉伸极限,已经发生了永久变形甚至断裂,所以此工况下SMC上壳体的局部刚度更好,强度更高。施加载荷为1 500N时,SMC上壳体可能会发生轻微局部开裂,而铝合金或钢材上壳体已经发生了永久变形甚至断裂,所以此工况下SMC上壳体的局部刚度也表现出了很好的力学特性。 d.从随机振动工况来看,SMC上壳体在随机振动中无论哪个方向上,受到的应力最小,大大减小了振动过程中产生疲劳破坏的风险。 综上,根据有限元分析结果,虽然铝合金在减重和约束模态上有较好的优势,但是局部刚度和随机振动方面劣势明显,表现出的力学性能较差。采用SMC复合材料的电池包上壳体,不仅实现了上壳体的轻量化,而且刚度也优于金属材料,提高了上壳体整体的力学性能。后续也可以通过上壳体的不同厚度进行轻量化方面的优化。所以用复合材料上壳体替代金属材料,将是纯电动汽车电池包上壳体发展的必然趋势。 来源:《汽车工艺与材料》 作者:刘南南 石纪军 宋长江返回搜狐,查看更多 |

【本文地址】