玻璃减薄技术简析 |

您所在的位置:网站首页 › fpd高是什么原因 › 玻璃减薄技术简析 |

玻璃减薄技术简析

|

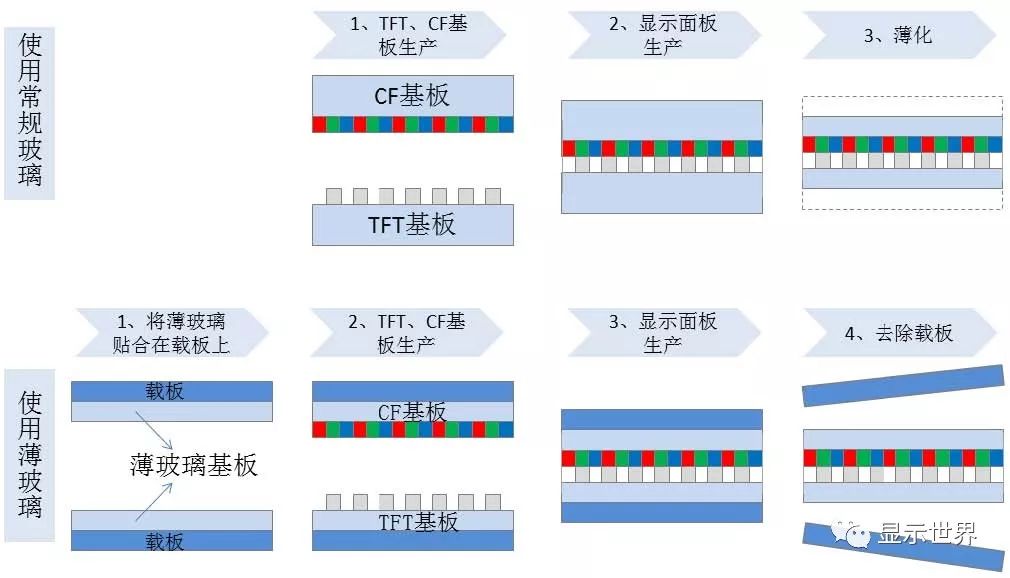

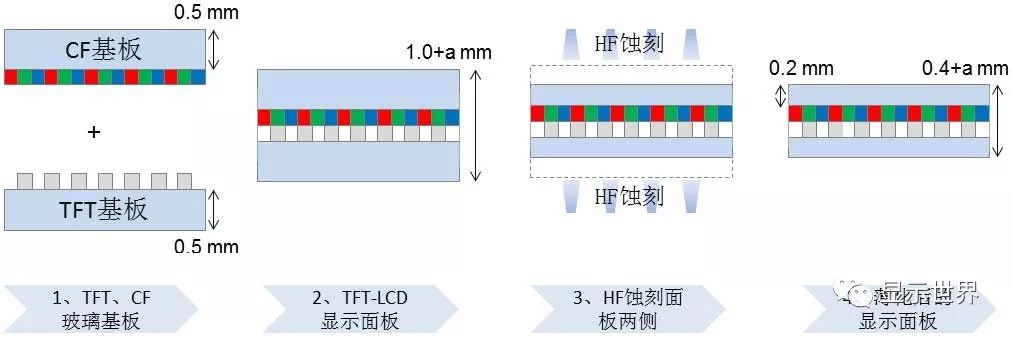

如果直接使用薄玻璃基板,面板生产商为了防止玻璃基板的漂浮效应,需要使用载板搭载薄玻璃基板进行传送,对FPD生产设备改进的相关投资、时间成本,以及直接采购薄玻璃基板增加的原材料成本,远超过使用常规白玻璃(0.4mm或0.5mm)生产显示面板,然后再进行薄化的成本。因此,目前市场上满足显示器件轻薄化需求较为经济的方法主要通过化学或物理方法对成盒的显示面板进行薄化。 (2)FPD光电玻璃薄化的生产工艺 FPD光电玻璃薄化分为化学蚀刻薄化技术和物理研磨薄化技术。目前,FPD光电玻璃薄化使用较为广泛的是两者相结合的方式。 化学蚀刻薄化技术是利用氢氟酸化学溶液与玻璃面板表面的二氧化硅(SiO2)进行化学反应而使其溶解的原理,对基板进行咬蚀而将玻璃厚度变薄。 其化学原理为:6HF+SiO2->H2SiF6+2H2O 显示面板化学薄化示意图

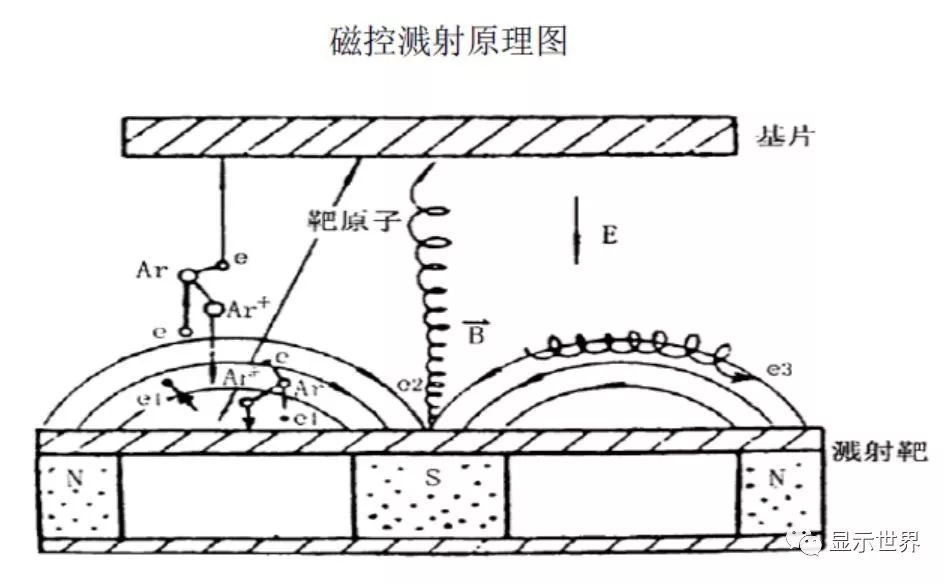

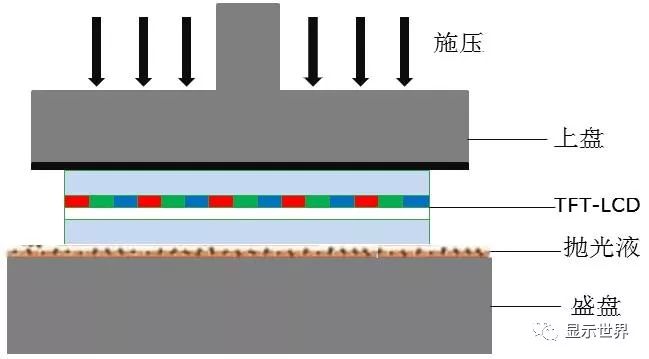

物理研磨薄化技术是通过机械的研磨作用在玻璃基板上,通过物理的方式减薄显示面板。目前,物理研磨薄化技术主要通过机械设备抛光方式,通过使用抛光粉加纯水形成抛光液的加工介质,在一定的压力下流经机台盛盘与显示面板之间,借机台运转做相对运动,使硬质磨粒直接接触玻璃基板表面进而切削显示面板表面厚度,也可以利用本制程的原理做短时间抛光以削减表面伤痕,对显示面板表面品质进行优化。 物理研磨薄化方式对显示面板进行薄化处理虽然可行,但由于需要薄化的通常为大张基板,物理研磨方式生产效率较低且成本较高。目前,玻璃薄化主要以化学蚀刻为主,辅以物理研磨的方式对蚀刻后的玻璃表面进行修复。 2、FPD光电玻璃镀膜 (1)ITO镀膜 ITO镀膜是通过磁控溅射的方式在玻璃基板表面镀上一层透明导电薄膜,ITO薄膜的主要成分为铟锡氧化物,主要起到防静电的作用。 磁控溅射是指利用磁场与电场交的互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率,所产生的离子在电场作用下撞向靶面从而溅射出靶材原子或分子的过程,其工作原理:在二极溅射(在真空环境中利用粒子轰击靶材使得靶材原子或分子从固体表面射出产生的溅射效应)中增加一个平行于靶表面的封闭磁场,借助于靶表面上形成的正交电磁场,把二次电子束缚在靶表面特定区域来增强电离效率,增加离子密度和能量,从而实现高速率溅射的过程。磁控溅射的特点是成膜速率高,基片温度低,膜的粘附性好,可实现大面积镀膜。 具体工作原理如下:

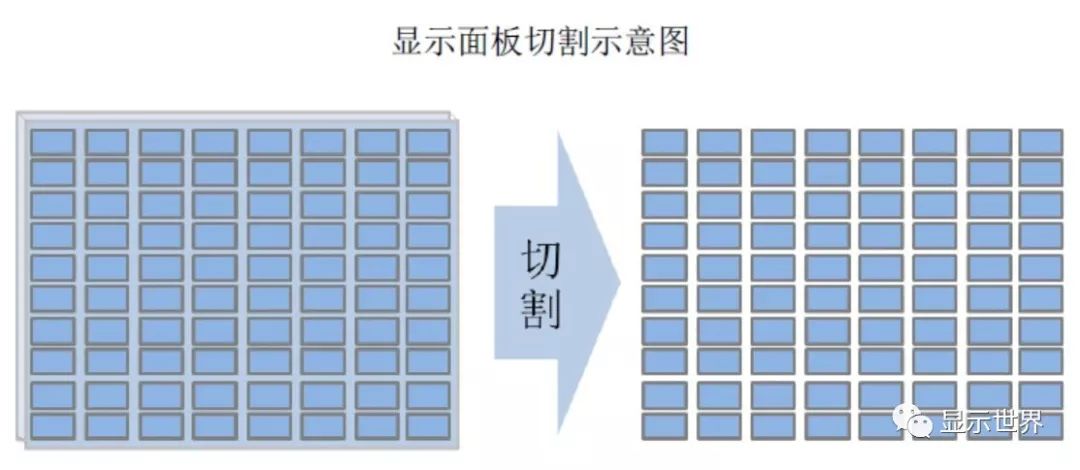

ITO镀膜现在主要有高温镀膜和低温镀膜两种方式,TFT-LCD玻璃基板ITO镀膜是在成盒的玻璃基板上镀膜,由于液晶的耐受温度有限,所以只能低温镀膜,而低温镀膜时ITO薄膜的附着力比较差,对镀膜过程中的温度控制、溅射速率、沉积速率、工作气压等因素都有严格要求,需要在工艺细节方面进行研发积累。公司ITO镀膜采用低温镀膜,可以在温度80℃以下镀膜。 (2)On-Cell镀膜 原理与ITO镀膜基本相同,因On-Cell驱动要求高,电阻25-30欧姆,在镀膜过程中使用多阴极工艺,为防止触控线路短路与侧蚀,膜层厚度1300±200埃。透过率96%,用于制作触控感应层。 (3)In-Cell抗干扰高阻镀膜 In-Cell抗干扰高阻镀膜,是在液晶显示器的液晶像素中镀上一层抗干扰防静电的高电阻膜层,膜层电阻达到10^8欧姆,其具体流程是镀膜前先使用真空等离子清洗,将In-Cell基板表面在真空中清洗干净,去除杂质,然后利用镀膜方法,使用特殊镀膜材料,在过程中加入氮气、氧气等多种反应气体形成一种既具有防触控信号干扰又具有防静电的功能薄膜。 In-Cell抗干扰高阻镀膜技术,是一种替代偏光片式抗干扰防静电的新技术,特点在于直接在液晶显示器内部玻璃基板的表面镀膜形成,与业内原有技术相比,所需技术、材料一般也无需依赖进口,相较而言,本公司In-Cell抗干扰高阻镀膜较原有方式加工更简单、成本更低。 3、FPD光电玻璃切割 在平板显示器的生产过程中,成盒后的大片显示面板上有多个平板显示器的单体,需要将这种显示面板进行切割,使其成为若干平板显示器的单体,在平板显示工业中,是由切割工艺来完成这一制程的。目前,主要有机械切割和激光切割等方式。

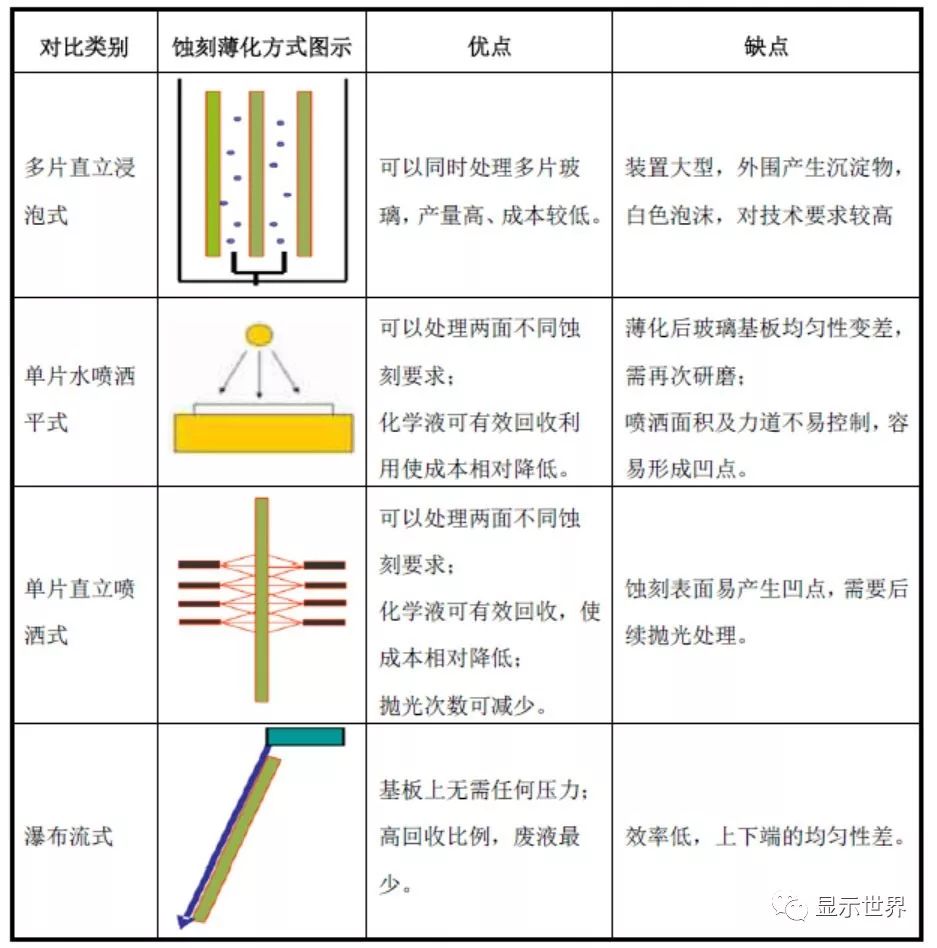

显示面板的切割工艺主要由切割和裂片两个工序组成。切割工序的工作是用刀轮在玻璃基板上沿切割标记在一定压力下进行划动,在玻璃上形成一条一定深度和宽度的切口,刀轮运动的轨迹就是切割线,通过刀轮压入玻璃产生垂直裂纹,使玻璃裂断大约80%;剩余20%的工作是通过裂片工序完成,裂片是用高温的水蒸气对玻璃进行喷射,利用热胀冷缩效应使玻璃裂断。 4、黄光和3D玻璃背板 黄光,实现On-Cell显示触控一体化的一道加工工序,是公司现有业务链的延伸,其具体技术实现方式:在玻璃表面涂布一层光敏性物质,再用特制光罩模板,经紫外线曝光、使得光敏性材料结构变化,然后利用碱性溶液冲洗光敏性材料结构变化部分材质后,留下结构未发生变化部分对玻璃底层起保护作用,然后对玻璃表面导电层进行酸蚀刻后,去除剩下保护材料,并最终获得永久性图形的过程。 3D玻璃背板,也即3D曲面玻璃背板,指对一般玻璃(如高铝玻璃)经过开料、CNC(仿形)、热弯、抛光、钢化、镀膜、色彩喷涂等工序后制成手机用3D玻璃背板,相较于传统塑料、金属盖板,具有外观差异化、支持无线快充、通信信号强等优势,同时具有轻薄、透明洁净、抗指纹、防眩光、耐候性佳优点,不仅可以提升智能终端产品外观新颖性,还可以带来出色的触控手感,已开始成为手机盖板的主流应用。 5、行业技术水平 (1)玻璃薄化技术水平 FPD光电玻璃薄化技术分为物理研磨薄化技术和化学蚀刻薄化技术。 化学蚀刻薄化技术是利用氢氟酸化学溶液(HF)与玻璃基板表面的二氧化硅进行化学反应而使其溶解的原理,对面板进行咬蚀而将玻璃厚度变薄。现有化学蚀刻薄化方式主要有四种,分别是多片直立浸泡式、单片水喷洒平式、单片直立喷洒式、瀑布流式,四种化学蚀刻薄化方式各有优缺点且在实际生产中都有所应用,其图示及主要优缺点如下:

物理研磨薄化技术主要指机械设备抛光方式,通过使用抛光粉加纯水形成抛光液的加工介质,在一定的压力下流经机台盛盘与面板之间,借机台运转做相对运动,使硬质磨粒直接接触面板表面进而切削面板表面厚度。本制程利用此原理做短时间抛光以削减表面伤痕,将面板表面品质最佳化。 物理研磨薄化方式

化学蚀刻与物理研磨两种FPD光电玻璃薄化技术优缺点如下:

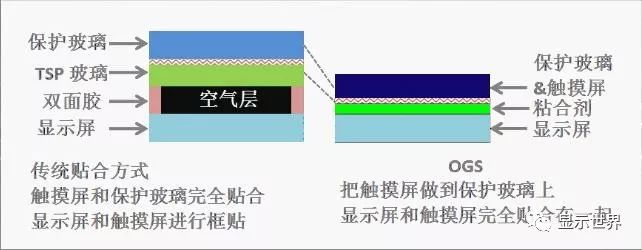

物理研磨薄化方式对液晶面板进行薄化处理虽然可行,但由于需要薄化的通常为大张基板,物理研磨方式显然不符合要求。通常,物理研磨薄化技术为化学蚀刻薄化技术的补充,在面板经过化学蚀刻后产生表面划伤时,再使用此方式。目前,玻璃薄化主要以化学蚀刻为主,辅以物理研磨的方式对蚀刻后的玻璃表面进行修复。 (2)镀膜技术水平 ①ITO镀膜 国际上ITO镀膜技术主要有平面磁控溅射技术、化学气相沉积技术、真空蒸镀技术、卷绕镀膜技术等技术类型。化学气相沉积技术主要应用于制造半导体产品中的薄膜材料;真空蒸镀主要用于光学薄膜的镀制;卷绕镀膜技术主要应用于在聚对苯二甲酸类塑料、橡胶等柔性基板材料上的镀膜。比较而言,平面磁控溅射技术的工艺控制性好、技术成熟、可靠性高,并可在大面积的玻璃基板上均匀成膜,因此,该工艺在FPD光电玻璃上的镀膜应用最为广泛,国际上工业化生产ITO导电玻璃大多采用此工艺。 ②On-Cell镀膜 On-Cell属于嵌入式触摸屏的一种,是指将触摸屏嵌入到显示屏的彩色滤光片基板和偏光片之间的方法,即在液晶面板上配触摸传感器,三星、日立、LG等厂商在On-Cell结构触摸屏上进展较快。 由于On-Cell结构触摸屏只需在彩色滤光片基板和偏光板之间形成简单的透明电极图案等,因此容易确保成品率,同时像素内的有效显示区域的面积也不会减小,几乎不会由此发生画质劣化现象。 On-Cell触控一体化技术得到普及,就无需再使用外置的触摸面板部件。制造触摸面板的厂商很有可能从原来的外置触摸面板厂商转型为液晶面板和彩色滤光片厂商。产品厂商从触摸面板厂商手中采购外置部件的原供应链也将有所改变,也将为公司带来On-Cell镀膜市场的新机遇。 ③In-Cell抗干扰高阻镀膜 In-Cell也属于嵌入式触摸屏的一种,它是将触控线路置于液晶显示器内部液晶像素之中,形成显示与触摸一体的液晶面板,原本外置的触摸面板部件与液晶面板实现一体化,实现了面板的薄型化和轻量化。另外,在将触摸面板外置于液晶的原方式中,液晶和触摸面板之间存在物理空间,因此,在液晶面板的上面和触摸面板的下面之间会反射外来光线等,导致在室外等明亮的环境下的可视性降低,外置的触摸面板部件实现一体化后,便可抑制在室外等的可视性降低现象。 In-Cell抗干扰高阻镀膜技术属于公司首创技术,是一种替代偏光片式抗干扰防静电的新技术,与业内原有技术相比,公司此项技术特点系直接在液晶显示器内部玻璃基板的表面镀膜形成,所需技术、材料一般也无需依赖进口,相较而言,本公司In-Cell抗干扰高阻镀膜较原有方式加工更简单、成本更低。 6、行业技术特点 随着信息技术发展,消费者对智能手机、平板电脑等移动终端消费电子产品轻薄化、大型化的需求越来越大,FPD光电玻璃精加工的市场规模越来越大,具有十分广阔的市场前景,这也将带动FPD光电玻璃精加工行业技术快速发展。未来FPD光电玻璃精加工技术的发展特点如下: (1)玻璃薄化技术发展特点 近年来消费电子产品“轻、薄化”设计的要求日益提高,智能手机、平板电脑等新兴消费类电子产品的显示屏往往只有0.4~0.6mm的厚度,而传统的显示屏玻璃基板一般在0.5mm左右,加上中间填充液晶形成的液晶面板一般达到1.0mm至1.4mm,目前,液晶面板经过减薄厚度减少50%以上达到0.4mm至0.5mm左右,而且质量得到大幅提升。未来,在高质量及轻薄化的需求下,需将液晶面板进一步由0.4mm(或以上)厚度薄化至0.3mm以下。 (2)镀膜技术发展特点 ①低电阻ITO镀膜技术 ITO导电玻璃产品由普通TN/STN型向中高档TN/STN型发展,高档STN型产品主要为低电阻ITO导电玻璃,方电阻值通常低于10欧姆/cm2,对ITO膜层厚度和表面缺陷的要求高,技术难度大。 ②触摸屏用ITO镀膜技术 用于触摸屏的ITO导电膜玻璃要求高电阻、高电阻均匀性、高透过率,其中方电阻值为500欧姆/cm2左右,电阻均匀性达到±10%以内,制作难度大。此外,触摸屏还部分使用聚对苯二甲酸类塑料等材料,在聚对苯二甲酸类塑料等材料上镀膜则需要采用卷绕镀膜技术,技术要求也非常高。 ③低温ITO镀膜技术 通常ITO镀膜是在玻璃温度为350℃左右的条件下进行。对于TFT-LCD,因为液晶耐受温度有限,需要采用低温ITO镀膜技术,行业内低温ITO镀膜时温度通常在100℃以下,同时为了确保彩色滤光片玻璃的ITO膜层的电阻率、透过率和耐化学性等技术性能,彩色滤光片上镀ITO膜必须采取专用的低温ITO镀膜技术。 ④On-Cell镀膜 技术原理与ITO镀膜基本相同,但On-Cell驱动要求高,电阻25-30欧姆,在镀膜过程中使用多阴极工艺,为防止触控线路短路与侧蚀,膜层厚度1300±200埃,技术实现难度较普通ITO镀膜大。 ⑤In-Cell抗干扰高阻镀膜 In-Cell抗干扰高阻镀膜,是一种替代偏光片式抗干扰防静电的新技术,特点在于直接在液晶显示器内部玻璃基板的表面镀膜形成,具体为在镀膜前先使用真空等离子清洗,将In-Cell基板表面在真空中清洗干净,去除杂质,然后利用镀膜方法,使用特殊镀膜材料,在过程中加入氮气、氧气等多种反应气体形成一种既具有防触控信号干扰又具有防静电的功能薄膜,电阻达到10^8欧姆,透过率98%,抗静电能力达到8KV以上,一般可分为In-Cell超高组磁控溅射法、In-Cell超高组线棒溅射法、In-Cell超高组激光蒸发镀膜法等。In-Cell抗干扰高阻镀膜技术难度较高,目前业内掌握该项技术的企业非常少。 (3)触控显示一体化技术发展特点 随着智能手机越做越薄,传统屏幕将会被逐渐淘汰,而触摸显示一体化屏幕则会成为主流。实现触控显示一体化的方式中,全贴合技术是目前的发展趋势。目前市场上常见的全贴合技术主要是以原有触控屏厂商为主导的OGS方案,以及由面板厂商主导的On-Cell和In-Cell技术方案。 OGS(One Glass Solution):是近年来兴起的一种在保护玻璃上直接形成ITO导电膜及传感器的技术,直接将触控功能感应线路蚀刻于盖板玻璃之上,从而减少了一层玻璃基板和一次贴合,因其透光性、轻薄度在普通贴合技术之上,产线投资和产品良率又较内嵌式触摸屏存在一定优势。OGS的优点是技术成熟后可节省较多成本,且能减小触摸屏厚度和重量。目前,OGS各大厂商主要将研发方向往中大尺寸屏幕上转移。 传统贴合与基于OGS技术贴合对比

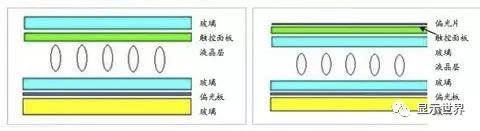

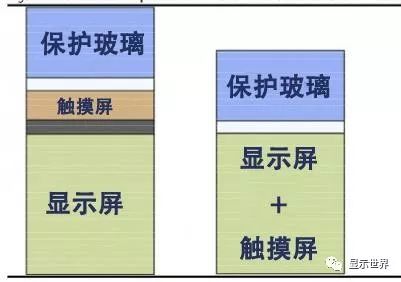

On-Cell:是将感应线路搭载于显示面板的彩色滤光片玻璃上表面,通过在彩色滤光片和偏光片之间形成简单的透明电极图案嵌入触摸屏,不但工艺难度相比In-Cell技术有所降低,还可确保产品良率,并且有效显示区域面积不会减少,画质得到提高。On-Cell技术最先在三星面板产品上得到使用,并获得了巨大的市场成功。2014年韩国三星公司发布搭载On-Cell技术的Galaxy盖世系列旗舰手机,显示分辨率达到2560×1440。 In-Cell(左)与On-Cell(右)结构对比(以TFT-LCD显示屏结构为例)

In-Cell:是将触控感应线路搭载于显示面板内部,在薄膜晶体管阵列基板与彩色滤光片之间形成的盒内部嵌入触摸传感器功能,能有效减少光学胶等多种材料的使用,增加透光性的同时减少显示器件的厚度。In-Cell技术首次大规模应用在iPhone5手机上,并获得成功。得益于该技术,iPhone5与iPhone4S相比厚度下降18%达到7.6mm,重量则下降20%达到112g。随后国内大陆地区多家面板、手机厂商也大幅进军In-Cell领域,如华为和乐视的主打产品均搭载了In-Cell触控系统。In-Cell技术未来将成为触摸屏企业争取下游客户资源的有利竞争力之一。 iphone5(右)与iphone4s(左)屏幕结构对比

目前,不管是基于OGS、On-Cell及In-Cell全贴合技术的触控显示产品,一般前期需要经过薄化、镀膜等精加工处理,与OGS触控屏相比,On-Cell触控屏需要在镀膜基础上增加一道黄光加工过程,In-Cell触控屏则需要进行特别的In-Cell抗干扰高阻镀膜加工过程。

|

【本文地址】

今日新闻 |

推荐新闻 |

返回搜狐,查看更多

返回搜狐,查看更多