一种应用折叠翼机构的空投式水下机器人 |

您所在的位置:网站首页 › diy固定翼空投装置 › 一种应用折叠翼机构的空投式水下机器人 |

一种应用折叠翼机构的空投式水下机器人

1.本发明属于水下设备设计技术领域,具体是涉及一种应用折叠翼机构的空投式水下机器人。 背景技术: 2.水下勘探在经济、军事、文化、科学等领域都有着重大的应用价值,水下航行器作为一种移动勘探平台在水下勘探中有着其不可或缺的作用。由于水阻力的影响和水的隔绝作用,水下航行器能耗大而能源补充却更为困难,因此进行如argo浮标、水下滑翔机、剖面仪等无螺旋桨驱动以低能耗作业的水下机器人的研究就愈发重要。其中水下滑翔机和剖面仪相较于argo浮标的优势在于进行上下浮作业时通过调节自身的重心,在自身姿态改变的同时利用侧翼可以实现滑翔运动,而argo浮标只能随波逐流。这一优势却限制了水下滑翔机、剖面仪等带翼的水下机器人进行空投布放作业。3.公告号为cn108909994b的专利文献公开了一种基于电机驱动展翼的空投型水下滑翔机,其滑翔翼伸展装置包括“l”型滑翔翼、蜗杆和用于驱动蜗杆转动的展翼控制电机,该滑翔机在空投入水之前,滑翔翼纵向折叠固定于机体两侧。滑翔机入水受到冲击力,压力传感器触发电机开关,展翼控制电机带动蜗杆转动,从而传动给蜗轮旋转,滑翔翼展开。事先给定展翼控制电机通电时间,当滑翔翼展开一个固定角度后,展翼控制电机断电,通过蜗杆和蜗轮的自锁效应,使滑翔翼锁紧固定,水下滑翔机开始正常航行。该折叠翼机构采用电机来实现“l”型滑翔翼的伸展操作,缺点在于:一是需要判断滑翔机展翼的时机,通过压力传感器测量压力来触发电机启动存在因压力传感器采集的数据出现飘移而导致的误触发现象;二是需要考虑电机的防水问题以及密封腔体与电机之间走线处的防水问题,增加了整体结构的复杂程度,也降低了机体的可靠性,如增加了机体密封失效的概率;三是伸展翼为“l”型其在折叠时投影面超过了腔体的面积使得其无法使用通用的空投桶进行批量布放,需专门设计其空投装置,使其通用性降低。4.公布号为cn114852314a的专利文献公开了一种降低折叠翼冲击载荷的空投型水下滑翔机,其机翼系统包括固定机翼与旋转机翼,并通过连接块安装在机身主体上方,转动机翼在捆扎结构的束缚下处于收紧状态,水下滑翔机空投入水后,捆扎结构的强度变弱,在复位结构的作用下,转动机翼拉断捆扎结构变为伸展状态,转动机翼伸展以后,通过锁紧机构固定。该折叠翼机构采用捆扎结构保持折叠状态,在入水一段时间后翼才能展开,缺点在于:一是其转动复位机构在未复位锁紧的情况下仍将受到部分空投入水的冲击,使得机构有损坏的风险;二是展翅依靠捆扎结构遇水强度变弱,复位结构拉断捆扎机构的做法具有一定的不可靠性,存在捆扎结构强度变弱的程度不足以复位机构将其拉断的风险;三是机翼系统通过连接板固定在机身主体的上方,同样存在投影面大于腔体面积的情况,使其无法使用空投桶进行批量布放,通用性差。5.公告号为cn110481737b和公布号为cn110510089a的专利文献公开的折叠翼,都依靠驱动由若干交叉的肋条连接而成的菱形伸缩机构进行伸缩运动,伸缩机构上固定有可随其展开或收缩的柔性蒙皮,进而展开或收拢柔性蒙皮实现展翼与收翼操作。选用电磁铁或电机等电气驱动组件同样面临水密封隔断以及何时触发展翅等问题。多连杆组成的菱形伸缩机构较为复杂,在运动时可能由于加工的细微偏差导致运动不连贯或卡住的情况。柔性蒙皮也存在受水流影响而产生变形的情况,加大了运动控制上的难度。公告号为cn112158318b的专利文献公开的折叠翼使用水溶线捆扎固定防止弹开,入水后,水溶线逐渐溶解,侧翼的菱形骨架在扭簧的弹力下伸展,硅胶薄膜翼面随之展开。该方案使用水溶线进行触发存在一定风险,同时硅胶薄膜受水流冲击存在发生微变形的可能。6.综上所述,现有产品目前存在的问题主要有:7.(1)大多数水下机器人所使用的折叠翼的展开方式都有一些局限性,采用电气元件的如电磁铁、电机等来驱动展翼的需要考虑自身的防水问题,以及驱动元件与密封腔体间走线处的密封问题,这将导致整体成本的增加以及结构复杂化,同时也降低了机体的可靠性,如增加了密封失效的概率;采用捆扎结构的如水溶线等由于制造工艺不同溶解时间将会存在差异,使得展翼的时间具有不确定性。8.(2)大多数空投式水下机器人都没有可以直接搭载降落伞与脱伞的装置需要借助外物进行伞降与脱伞。9.(3)部分折叠翼存在展开后两翼不在同一平面的问题,使得机器人在水中运动时由于两翼的不同面而导致运动时水动力存在差异性,进而加大了机器人运动控制的难度。10.(4)部分应用于水下机器人的折叠翼搭载在腔体的投影面外,使得无法保持机器人的圆柱形形状使其无法使用标准的空投桶进行大量布放,需有专门的空投装置,通用性差。11.(5)结构复杂,成本高,对加工工艺要求高。 技术实现要素: 12.本发明意在提出一种用于空投式水下机器人的折叠翼机构,该机构纯靠物理机械驱动,在空投布放时保持交叉折叠状态且可限制在标准空投桶的尺寸中,在入水后自动展翼、脱伞,展开后的两翼保持平面状态且不会在作业时受水流影响而晃动,当水下机器人作业完毕后可手动恢复折叠状态。13.本发明的目的是为了解决上述现有技术的不足,所提出的方案可使水下机器人处于折叠状态时完全在腔体的投影面内可使用标准空投桶进行大量空投布放,空投降落过程中的水下机器人依靠降落伞保持一个稳定的速度入水。入水时依靠空投入水的冲击实现展翼,展翼后原先用来固定翼的装置带着降落伞一起脱落,展翼依靠扭转机构实现。扭转机构工作后将交叉折叠的侧翼变为平面展开状态,展开后的两翼处于同一平面,有效避免了因两翼高度差引起机器人在水中进行姿态运动时的不确定性。上述一系列过程采用纯机械物理结构实现,结构简单,成本低,工作可靠。14.一种应用折叠翼机构的空投式水下机器人,包括腔体以及转接在腔体上的折叠翼,还包括:15.安装在腔体上的扭转机构,与所述折叠翼传动安装,提供折叠翼展开的驱动力;16.可拆卸固定在腔体上、具有触发功能的限位机构,在未被触发时,用于将折叠翼限制在收拢状态;17.滑动设置在腔体上的触发机构,受外力作用时,能够触发所述限位机构释放所述折叠翼。18.本发明中,触发机构是为了利用机器人空投入水时的冲击破坏(触发)限位机构将翼打开;限位机构是为了在未入水前限制扭转机构转动,防止折叠翼意外打开;扭转机构是为了在入水后将折叠翼(上折叠翼和下折叠翼)从交叉折叠状态变为平面展开状态。19.作为优选,所述腔体靠近上端盖的部分设有一个安装凹区,安装凹区对应的位置设有与腔体一体设置的桥板,所述扭转机构、折叠翼、限位机构均设置在该安装凹区内。安装凹区的设置,一方面对扭转机构、折叠翼、限位机构提供了安装空间,同时起到一定的保护作用,更为重要的是,可以大幅度减少整个水下机器人的整体体积。扭转机构可以轴接在桥板上。20.作为优选,还包括与所述限位机构相互固定的伞,该伞在限位机构完成被触发后与限位机构一起与腔体分离脱落。伞是为了降低机器人空投后的速度使其匀速入水。21.作为进一步优选,所述伞由一个或多个绑带、一个或多个固定带、伞面等组成。一个或多个绑带可以实现伞面与限位机构的相互固定。固定带用于实现伞面与腔体的相对固定,实际安装时,可以套在腔体后端。当机器人空投入水触发机构(推杆)破坏了限位机构之后,限位机构(连杆和挂钩)将脱落,两者在重力的作用下将伞脱落,完成入水脱伞操作。22.作为优选,所述腔体一端设有前导流罩,所述触发机构为滑动设置在前导流罩上的推杆;所述前导流罩上设有与所述推杆一端对应的避让缺口,所述推杆另一端为触发端。除上述结构外,触发装置可以选用记忆金属进行驱动,记忆金属与推杆固定。记忆金属在常温下处于伸长状态,在入水后收缩使推杆撞击限位机构将其破坏,该方法也可完成相应的展翼操作。23.作为进一步优选,所述前导流罩或者腔体上设有滑块,该滑块上设有与推杆配合使得推杆进行直线移动的滑槽。作为优选,所述腔体(比如在桥板上)或滑槽内壁上设有限位销以及配合的弹簧,所述推杆上有与限位销配合的限位锥孔。触发后,当推杆移动到位时,腔体壁或滑槽上的限位销将在弹簧的作用下进入限位锥孔内;实现对推杆位置的限制。同时,可以在推杆的对应位置设置限位台阶,以防止推杆从滑槽中脱落或者限制推杆的移动极限位置。24.作为优选,所述限位机构包括:25.连杆;26.设置在连杆一端的锁舌,该锁舌与设置在所述腔体上的锁定缺口配合时,能够实现与腔体相对固定;27.转接在连杆另一端的挂钩,该挂钩与设置在所述折叠翼上的斜槽配合时,能够将折叠翼限制在收拢状态;28.分别将锁舌、挂钩弹性限位在锁定缺口和斜槽中的限位件;29.所述触发机构触发成功后,能够将锁舌从锁定缺口中脱离,从而使得扭转机构能够将翼展开,挂钩与连杆也将处于自由状态。30.所述挂钩是为了钩住折叠翼的斜槽,对折叠翼起到限制作用,其与连杆一端利用推力球轴承构成转动副。连杆主要起连接作用,一端与挂钩形成转动副,另一端为锁舌(扁圆形状)用于卡住固定槽的锁定缺口处,在入水前限制扭转机构转动使翼保持折叠状态。31.作为优选,所述腔体上设有固定槽以及固定在固定槽顶部(或底部)的盖板,固定槽内设有弹片以及所述的锁定缺口。固定槽与腔体为一体式结构,主要为了提供翼折叠时的约束力;锁定状态时,锁舌卡接在锁定缺口中;弹片为了限制连杆的侧向移动,保证连杆在未受到入水冲击力时不会从固定槽的锁定缺口处弹出。盖板主要为了防止连杆从固定槽的上方脱离。推杆大端(即穿出前导流罩的一端)朝外,在受到空投入水的冲击后,推杆向后滑动推杆的小端(触发端)将撞击连杆的锁舌,当冲击力足以使弹片变形后连杆将向外移动,当移出固定槽的锁定缺口后在扭转机构的作用下连杆将弹出脱落,上折叠翼和下折叠翼将从交叉折叠状态变为平面展开状态。32.作为优选,所述折叠翼包括上折叠翼和下折叠翼;优选的方案的折叠翼为一体式的结构,进一步地,对于一些尺寸限制更多的水下机器人可采用多段折叠的翼来减少未展翼时占用的空间尺寸。33.作为优选,所述扭转机构包括:34.固定在腔体上的支撑柱;35.转接在所述支撑柱上、分别固定有所述上折叠翼和下折叠翼的上转盘和下转盘;36.驱动上转盘和下转盘相对转动从而带动折叠翼展开的驱动件。37.作为优选,所述上转盘底端和下转盘顶端之间设有对应的安装腔;所述的驱动件为设置在所述安装腔内的扭簧。所述上转盘的侧壁设有条形的扭簧活动孔,所述扭簧顶端插入扭簧活动孔内,实现扭簧与上转盘的连接,且保证扭簧在轴向能够相对移动一定的范围(由扭簧活动孔长度确定),但避免扭簧该端相对上转盘的周向移动。扭簧底端通过设置在下转盘的扭簧固定孔与下转盘相连。所述支撑柱从上转盘、下转盘和扭簧中间穿过,限制三者的平面移动同时作为三者的转动中心。38.上转盘是为了展开上折叠翼,折叠翼固定于上转盘的上折叠翼固定端;下转盘是为了展开下折叠翼,下折叠翼固定于下转盘的下折叠翼固定端处。39.作为优选,上转盘与下转盘间还设计有盘间推力轴承用于减少在展翼过程中上转盘和下转盘之间的摩擦力,使得扭簧能更好地转动上转盘和下转盘,盘间推力轴承固定在上转盘或下转盘的凹槽内,为过盈配合安装近似一体设计。40.作为优选,所述上转盘底端和下转盘顶端之间设有配合的高槽端和低槽端;折叠翼处于收拢状态时,上转盘和下转盘的高槽端相抵,提供折叠翼收拢空间;折叠翼处于展开状态时,上转盘的高槽端和下转盘的低槽端、以及上转盘的低槽端与下转盘的高槽端分别相抵,减少展开状态下折叠翼之间的高度差,使两翼在展开状态时处于同一平面。高槽端是为了在两翼处于交叉折叠状态时支撑上转盘,而低槽端是为了在展翼后支撑上转盘,故可实现折叠翼从交叉折叠状态转变为平面展开状态。41.作为优选,所述上转盘与腔体之间,所述下转盘与腔体之间,分别设有上转盘推力轴承和下转盘推力轴承。上转盘推力轴承和下转盘推力轴承是为了减少展翼时上、下转盘和腔体之间的摩擦。42.作为优选,所述上转盘底端和下转盘顶端之间设有配合的第一限位机构,在展翼后将折叠翼限制在展开状态。作为进一步优选,所述第一限位机构为设置在下转盘顶端弹性限位柱;所述上转盘底端设有与限位柱配合的限位孔;所述限位孔顶端贯穿上转盘,在展开时与设置在腔体上的复位孔对正。43.复位孔是为了在收回展开的翼时破坏扭转机构的锁紧机构。44.扭转机构在限位机构被破坏后,扭簧将恢复原状,一端通过扭簧固定孔带动下转盘向外转动,另一端通过扭簧活动孔带动上转盘向外转动。当上转盘和下转盘相对转动到一定位置时,上转盘高槽端将从下转盘高槽端上运动到下转盘低槽端,使得上转盘和下转盘之间的轴向距离减少,限位柱(左限位柱和右限位柱)在受到上转盘的挤压后而将弹簧压缩。此时扭簧也将沿扭簧活动孔向上移动与上转盘的上端接触,两对转盘斜坡将分别转至对应的原先缺口处与在此位置上的腔体斜坡接触,对触发转动后的扭转机构进行轴向限位。当两翼完全展开为平面状态时,限位柱(左限位柱和右限位柱)将在弹簧的作用下进入到上转盘的限位孔中,对扭转机构进行周向限位防止两翼受水流作用而相对转动,同时展开后的两翼的一侧都与腔体安装凹区的底部接触,进而避免了展开后的两翼与腔体之间的相对转动。限位柱下方开有与弹簧略过盈的孔,用于与弹簧连接固定,弹簧粘在下转盘的孔中。45.作为优选,所述上转盘与腔体之间设有限制上转盘周向转动极限与轴向移动的第二限位机构。作为优选,所述第二限位机构为分别设置在上转盘与腔体上相互对应的环形斜坡结构,分别为转盘斜坡与腔体斜坡;设置转盘斜坡是为了折叠翼变为平面展开状态时与腔体斜坡接触进而限制扭转机构的周向运动与轴向移动,同时保持折叠翼处于展开状态。转盘斜坡与腔体斜坡分别设置两组。46.本发明所述的应用于空投式水下机器人上的折叠翼使用纯机械结构依靠入水时的冲击完成展翼与脱伞操作,无需依靠电机、电磁铁等电气元件驱动,结构简单、运行可靠、成本低;脱伞操作依靠被破坏的限位机构所释放的挂钩和连杆完成,无需其他外部附加装置实现,提高了机构的利用率;折叠翼可由交叉折叠状态变为平面展开状态。在交叉折叠状态时完全收拢于腔体的投影面内,没有额外加大整体尺寸,使水下机器人可使用标准的空投桶进行大规模空投布放。在平面展开状态时,两翼处于同一平面,两翼之间没有高度差,避免因两翼的高度差导致机器人在水下进行不同姿态运动时水动力的不同,进而增加控制难度的问题。47.本方案的优点在于:首先,与依靠电机、电磁铁等电气元件驱动展翼的方式相比,本方案采用纯机械结构实现入水展翼与脱伞,整体结构简单、成本低,与水溶性捆扎固定相比,本方案具有更好的可靠性和稳定性、展翼时间可控制等优势。其次,折叠翼可由交叉折叠状态变为平面展开状态,两翼在同一平面内避免了由于两翼高度差造成水动力系数的不同,进而避免机器人在水下以不同姿态运动时存在差异性而加大控制难度的问题。再者,本方案伞系于挂钩上,而在展翼时挂钩与连杆将弹出丢弃,故无需使用外部附加装置即可带伞空降与脱伞,提高了机构的利用率。除此之外,在折叠状态时,两翼不会超过腔体的投影面,不额外增加机器人的尺寸,使其可使用标准空投桶进行大规模布放,通用性和实用性更强。附图说明48.图1:折叠状态下机器人外部示意图;49.图2a和图2b和图2c:折叠状态下机器人腔体外部非密封段示意图;50.其中图2a为一种剖面结构示意图;图2b为折叠状态下机器人的侧视图;图2c为图2b沿c-c方向的剖图;51.图3:折叠翼折叠状态下示意图(省略其他结构);52.图4a~图4d:折叠状态下扭转机构示意图;53.其中,图4a为扭转机构的折叠状态下的结构示意图;图4b为图4a沿a-a面的剖视图;图4c为扭转机构一种角度的爆炸图;图4d为扭转机构另一种角度的爆炸图;图4e为环形斜坡位置处的局部放大图;54.图5:展开状态下机器人示意图;55.图6:展开状态下扭转机构示意图;56.图7:伞示意图。57.1-前导流罩2-触发机构3-上端盖4-上折叠翼5-下折叠翼6-右限位机构7-左限位机构8-前复位孔9-后复位孔10-扭转机构11-腔体12-下端盖13-伞14-伸缩柱体15-支撑柱101-安装凹区102-桥板201-推杆202-滑块203-限位锥孔204-限位台阶205-限位台阶206-斜槽601-盖板602-连杆603-挂钩604-固定槽605-弹片1001-上转盘1002-下转盘1003-扭簧活动孔1004-转盘斜坡1005-转盘缺口1006-上折叠翼固定端1007-扭簧固定孔1008-下折叠翼固定端1009-下转盘低槽端1010-下转盘高槽端1009a-上转盘低槽端1010a-上盘高槽端1011-盘间推力轴承1012-扭簧1013-下推力轴承1014-上推力轴承1015-弹簧1016-左限位柱1017-弹簧1018-右限位柱1101-腔体斜坡1301-伞右绑带1302-伞左绑带1303-伞固定带1304-伞面。具体实施方式58.为了实现上述目的,本发明公开了一种应用折叠翼机构的空投式水下机器人。59.如图1所示,该空投式水下机器人由前导流罩1、触发机构2、上端盖3、上折叠翼4、下折叠翼5、限位机构(右限位机构6、左限位机构7)、复位孔(前复位孔8、后复位孔9)、扭转机构10、腔体11、下端盖12、伞13、伸缩柱体14、支撑柱15等组成。上端盖3、下端盖12分别与腔体11之间通过o型圈做水密处理,通过螺栓等实现密封固定,组成机器人的主体,内有重心调节机构、控制电路、浮力调节机构等。60.触发机构2是为了利用机器人空投入水时的冲击破坏限位机构将翼展开;右限位机构6和左限位机构7是为了在未入水前限制扭转机构10转动,防止折叠翼意外打开;前复位孔8和后复位孔9是为了在收回展开的翼时去破坏扭转机构的锁紧机构;扭转机构10是为了在入水后将上折叠翼4和下折叠翼5从交叉折叠状态变为平面展开状态;伞13是为了降低机器人空投后降落的速度使其匀速入水;伸缩柱体14是通过伸出缩进改变机器人的体积进而改变机器人的浮力实现上浮下沉,其与腔体11之间使用斯特封和o型圈组成的动密封做水密处理;支撑柱15是为了限制扭转机构的径向平面移动和作为扭转机构的转动中心,支撑柱从扭转机构中心穿过后与腔体间通过螺丝固定。61.进一步讲,腔体11靠近上端盖3的部分设有一个安装凹区101,安装凹区101对应的位置设有与腔体一体设置的桥板102,桥板102可以作为腔体的一部分,一体设置,可以采用一次成型技术加工而成。桥板102和安装凹区内壁围成触发机构、限位机构、扭转机构、折叠翼等的安装容纳区域。62.前导流罩1设置在腔体前端,为光滑的曲面结构。在前导流罩1上留有避让推杆201底端的缺口。63.如图2a~图2b所示,触发机构2由推杆201、滑块202和限位锥孔203组成,限位锥孔203不能仅仅指锥形孔结构,其他结构的限位孔均可。滑块202固定在桥板102底面或者也可以直接固定在滑块下方的腔体上,或者也可以固定在导流罩缺口位置,滑块202内设有导向槽,推杆201滑动设置在滑块202的导向槽内。同时在推杆201底面设置有限位锥孔203,在桥板上设有限位销和与其配合的弹簧。在推杆201靠近触发端的外壁,还可以同时设置与滑块该端对应的限位台阶205,防止推杆意外脱落,或者也可以同时在该端设置与限位机构配合的限位台阶204等,以限制推杆另一端的移动极限。进一步讲,滑块202是为了保证推杆201的直线运动,推杆201上有限位结构(限位台阶204、限位台阶205等)使其仅可在一定范围内自由滑动,当推杆移动至触发位置后,腔体璧上的限位销将在弹簧的作用下进入限位锥孔203内,实现对推杆相对腔体的定位。64.本实施例中,限位机构由右限位机构6和左限位机构7组成,两个限位机构结构相同。右限位机构6和左限位机构7都由盖板601、连杆602、挂钩603、固定槽604、弹片605组成。挂钩603是为了钩住折叠翼的斜槽206,使得两个折叠翼处于收拢折叠的状态,其与连杆602一端利用推力球轴承构成转动副;挂钩603可以采用u型槽结构,收拢折叠状态下,两个折叠翼被左右两个u型槽收拢在桥板102下方的安装凹区101内。连杆602主要起连接作用,一端与挂钩603形成转动副,同时在该端设置限位扭簧,另一端为锁舌(可以为扁圆形状)用于卡住固定槽604的缺口,限位扭簧主要是在触发前,限制锁舌在锁定状态,同时挂钩处于使得折叠翼处在收拢状态的工作状态。65.在入水前,左右限位机构处于锁定状态,弹片605将锁舌限制在固定槽604的锁定缺口内。两个挂钩603将两个折叠翼限制在安装凹区101内,同时限制扭转机构转动使翼保持收拢折叠状态;固定槽604与腔体11为一体式结构,或者也可以选择将独立的固定槽604与腔体11固定的结构,固定槽604主要为了提供翼折叠时的约束力;弹片605为了限制连杆602的侧向移动,保证连杆602在未受到入水冲击力时不会从固定槽604的锁定缺口处弹出,弹片605与固定槽604之间通过螺丝固定;盖板601主要为了防止连杆602从固定槽604的上方脱离,盖板601与固定槽604通过螺丝固定。66.空投过程中,腔体内部的重心调节结构将重块移至前端,使前导流罩1所在端朝下设置,推杆201在重力作用下下滑移动到最下端,入水后,推杆201大端(底端)朝外在受到空投入水的冲击后,推杆201向后(向上)滑动,直至推杆的小端(顶端,触发端)将撞击连杆602的锁舌,当冲击力足以使弹片605变形后,连杆的锁舌开始脱离固定槽604的缺口,连杆602处于自由状态,在限位扭簧作用下,连杆602脱离固定槽604,当移出固定槽604的缺口后在扭转机构10的作用下连杆602将弹出脱落,上折叠翼4和下折叠翼5将从交叉折叠状态变为平面展开状态。67.如图3、图4a~图4e所示,扭转机构10主要由上转盘1001、下转盘1002、扭簧1012、下推力轴承1013、上推力轴承1014等组成。上转盘1001是为了展开上折叠翼,上折叠翼4固定于上转盘1001的上折叠翼固定端1006处(可以通过螺栓固定),扭簧1012设置在上转盘1001底端和下转盘1002顶端设置的安装腔体1019内,上转盘1001通过扭簧活动孔1003与扭簧1012顶端相连,活动孔1003在上转盘1001轴向具有一定的长度,以满足扭簧1012轴向的移动,但同时限制扭簧1012顶端周向的相对移动,也就是说活动孔1003需要保证扭簧1012顶端与上转盘1001同步转动。上转盘1001顶面还设计有转盘斜坡1004,腔体桥板102上设有与转盘斜坡1004配合的腔体斜坡1101。设置转盘斜坡1004和腔体斜坡1101是为了折叠翼变为平面展开状态时转盘斜坡1004与腔体斜坡1101接触相抵进而限制扭转机构的周向运动极限和轴向移动,而缺口1005的设计是为了在折叠状态时不与腔体上的腔体斜坡1101产生干涉,在装置的另一侧同样有转盘斜坡1004和腔体斜坡1101的设计,在触发扭转之后两组转盘斜坡分别和对应腔体斜坡接触以限制扭转装置的周向运动极限和轴向位移。下转盘1002是为了展开下折叠翼,下折叠翼5固定于下转盘1002的下折叠翼固定端1008(可通过螺栓固定)处,扭簧1012在下转盘1002中间底端通过扭簧固定孔1007与下转盘1002相连。上转盘1001底端还设计有盘间推力轴承1011用于减少在展翼过程中上转盘1001底端和下转盘1002顶端之间的摩擦力,使得扭簧1012能更好地转动上转盘1001和下转盘1002,盘间推力轴承1011与上转盘1001固定。下转盘1002上分别开有一段的低槽端1009和一段的高槽端1010,上转盘1001底端对应的设有低槽端1009a和高槽端1010a,盘间推力轴承1011分别设置在低槽端1009a和高槽端1010a端面上;高槽端1010是为了在两翼处于交叉折叠状态时支撑上转盘1001,此时两翼的高槽端1010与高槽端1010a相抵实现支撑,而低槽端1009是为了在展翼后支撑上转盘1001,此时两翼的高槽端1010a、高槽端1010分别与对应的低槽端1009和低槽端1009a相抵实现支撑,故可实现两个折叠翼从上下交叉折叠状态转变为位于同一个平面的平面展开状态。上转盘推力轴承1014和下转盘推力轴承1013是为了减少展翼时上下转盘和腔体之间的摩擦。扭转机构10在限位机构被破坏后,扭簧1012在弹力作用下,将恢复原状,一端通过扭簧固定孔1007带动下转盘1002向外转动,另一端通过扭簧活动孔1003带动上转盘1001向外转动。当上转盘1001和下转盘1002相对转动到一定位置时,上转盘1001的高槽端1010a将从下转盘高槽端1010上运动到低槽端1009,使得上转盘1001和下转盘1002之间的轴向距离减少,设置在下转盘1002上的左限位柱1016和右限位柱1018受到上转盘的挤压而将弹簧1015和1017压缩。此时扭簧1012也将沿扭簧活动孔1003向上移动与上转盘1001的上端接触,两对转盘斜坡1004将分别转至对应的原先缺口1005处与在此位置上的腔体斜坡1101接触,对触发转动后的扭转机构进行轴向限位。当两翼完全展开为平面状态时,左限位柱1016和右限位柱1018将在弹簧1015和1017的作用下进入到上转盘1001的限位孔a中,对扭转机构进行周向限位防止两翼受水流作用而相对转动,展开后的两翼与安装凹区101的底部接触以限制两翼相对于腔体的转动。限位柱下方开有与弹簧略过盈的孔,用于与弹簧连接固定,弹簧粘在下转盘的孔中。同时,两个限位孔a沿轴向横穿整个上转盘,并在折叠翼展开状态时,与前复位孔8、后复位孔9分别对正,可以使用外力将左限位柱1016和右限位柱1018复位,从而重新折叠收拢两个折叠翼。68.支撑柱15从上转盘1001、下转盘1002和扭簧1012中间穿过,限制三者的平面移动同时作为三者的转动中心。支撑柱15顶端与腔体上的桥板102相互固定,提供支撑力。69.伞13由右绑带1301、左绑带1302、固定带1303、伞面1304等组成,右绑带1301系在右限位机构6中的挂钩上,左绑带1302系在左限位机构7的挂钩上,固定带1303套在腔体11后端。当机器人空投入水推杆201破坏了限位机构之后,连杆602和挂钩603将脱落,两者在重力的作用下将伞13脱落,完成入水脱伞操作。70.本发明所述的空投式水下机器人工作流程为:腔体11内的重心调节机构在初始状态下将重心移到机器人前端,使得机器人空投之后在力矩的影响下前导流罩1将朝下迎接入水的冲击。通过限位锥孔203将限位柱按回孔内,将推杆201前移完成触发机构的复位。通过前复位孔7和后复位孔8将左限位柱1016和右限位柱1018同时按下,转动上折叠翼4和下折叠翼5到特定位置后,将上折叠翼4抬起后再继续转动,直至两翼处于交叉折叠状态,之后将左右限位机构的挂钩分别卡住上折叠翼4和下折叠翼5的斜口处,并通过连杆卡在固定槽604的缺口上,进而完成两翼的折叠回收。将右绑带1301和左绑带1302分别系在左右限位机构的挂钩之上,固定带1303套在腔体后端,伞面1304装在一个系有重物的伞袋内。完成上述操作后即可将机器人装于空投桶内。当机器人通过空投释放后,重物掉落的同时带着伞袋一起脱落,伞在风的作用下随之打开对机器人进行减速使其平稳入水。由于重心在前,使得机器人前导流罩朝下首先接受水的冲击,在入水后触发机构2由于受到水的冲击而向后(向上)运动,推杆201的小端将撞击右限位机构6和左限位机构7的中间,使得两侧的弹片605受力压缩,在扭转机构10的驱动下连杆602向外移动从固定槽604内脱离。当推杆201与固定槽604后侧接触时,桥板上的限位柱将在弹簧的作用下进入限位孔内,使得触发机构在完成触发任务后不会再移动。当左右限位机构被破坏后,上转盘1001和下转盘1003在扭簧1012的作用下将发生转动,相互转动到一定位置时上转盘高槽段1010a将从下转盘的高槽端1010转至低槽端1009,使得扭转机构整体变矮,进而使得弹簧1015和1017被右限位柱1016和左限位柱1018挤压而压缩。当完全转动到位时,右限位柱1016和左限位柱1018将在弹簧1015和1017的作用下进入上转盘的限位孔内使得扭转机构无法再进行转动,同时也限制两翼间的相互转动。与此同时转盘斜坡1004将与腔体斜坡1101接触对高度变矮的扭转机构进行轴向限位,实现两翼在展开后处于同一平面。展开后的两翼与安装凹区101底端接触,进而限制两翼与腔体之间的相互转动。在机器人入水后,入水电极导通机器人电源实现上电,上电后重心调节机构将重心向后移动,勾在上下折叠翼上的挂钩和连杆在重力的作用下将脱落,挂钩和连杆脱落时将拉动系在挂钩上的左右绑带随之将套在腔体上的伞脱去,至此空投式水下机器人完成整体空投布放操作,之后机器人就可正常作业。71.本发明所述的应用于空投式水下机器人上的折叠翼其特征在于使用纯机械结构依靠入水时的冲击完成展翼与脱伞操作,无需依靠电机、电磁铁等电气元件驱动,结构简单、运行可靠、成本低;脱伞操作依靠被破坏的限位机构所释放的挂钩和连杆完成,无需其他外部附加装置实现,提高了机构的利用率;折叠翼可由交叉折叠状态变为平面展开状态。在交叉折叠状态时完全收拢于腔体的投影面内,没有额外加大整体尺寸,使水下机器人可使用标准的空投桶进行大规模空投布放。在平面展开状态时,两翼处于同一平面,两翼之间没有高度差,避免因两翼的高度差导致机器人在水下进行不同姿态运动时水动力的不同,进而增加控制难度的问题。 |

【本文地址】

今日新闻 |

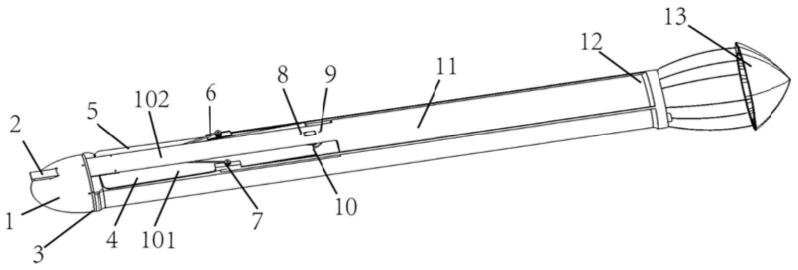

推荐新闻 |