catia螺纹孔在二维图上不显示 |

您所在的位置:网站首页 › catia二维图标注螺纹 › catia螺纹孔在二维图上不显示 |

catia螺纹孔在二维图上不显示

|

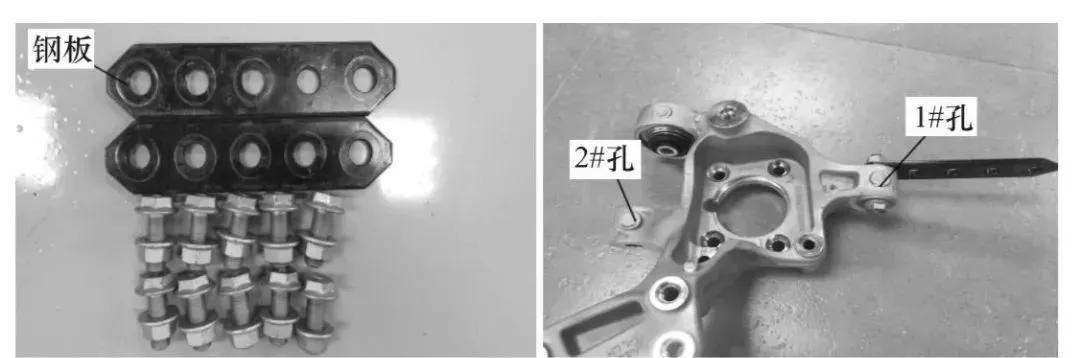

为了研究拧螺栓和拧螺母对轴向预紧力的影响, 基于被连接件材料为钢-钢、钢-铝连接结构, 将六角法兰面螺栓和六角法兰面螺母分别压钢状态进行拧紧试验, 并利用超声波预紧力测量仪监测拧紧实现的轴向预紧力, 结果表明拧螺栓较拧螺母实现的预紧力大。 经分析导致该现象主要原因为螺栓法兰面实际锥度比螺母法兰面锥度小, 即螺栓法兰面较螺母内外圈高度差小, 导致前者支承面摩擦内径更小, 同目标扭矩条件下扭矩系数小则转化的轴向预紧力更大。结合有限元分析, 验证实测样件法兰面不同锥度受载条件下的应力分布情况, 钢板最大应力集中位置为支承面摩擦内径, 与试验结果相吻合。 螺栓螺母联接形式是整车装配中应用最为广泛的可拆式联接之一。在实际装配过程中最常用的为扭矩控制法, 通过对螺栓或者螺母施加扭矩, 拧紧过程中需要克服螺纹摩擦扭矩及支承面摩擦扭矩, 最后转化为轴向预紧力。影响预紧力因素有很多, 如螺纹摩擦系数、支承面摩擦系数、被连接件材料及支承面摩擦直径等。 汽车底盘多处连接位置采用螺栓螺母配对连接形式, 实际装配拧紧过程是根据操作便利性进行拧紧, 这就造成拧紧螺栓和拧紧螺母产生的预紧力是否一致是个疑惑, 外界对拧紧两者对轴向预紧力的影响研究也较少。故本文通过设计钢-钢, 钢-铝连接结构研究拧螺栓和拧螺母对轴向预紧力的影响, 研究结果对整车制造提升装配连接质量具有重要指导意义。 试验过程 1.1 试验材料及属性 拧螺栓和拧螺母试验所用到的试验材料包括钢板、铝合金转向节及螺纹紧固件, 见图1。

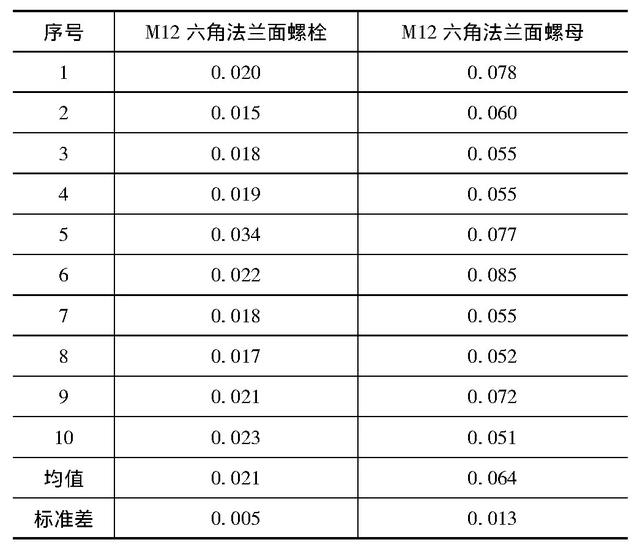

图1 试验钢板及后转向节 QSTE550钢板规格为180 mm×40 mm×6 mm, 一共8块, 每块钢板5个通孔, 孔径为14 mm且表面进行镀黑漆处理;A356牌号的铝合金后转向节为量产状态, 选两孔 (1#孔和2#孔) 开展拧紧试验, 孔径均为14 mm, 厚度为35mm, 该两种材料均为汽车底盘件主要用材。 本试验所采用的六角法兰面螺栓规格有两种, 分别为M12×1.25×60-10.9和M12×1.25×35-10.9, 六角法兰面螺母为M12×1.25-10, 法兰面外径均为23.8 mm, 表面为达克罗处理, 摩擦系数范围为0.1~0.16, 其他力学性能参数见表1。 表1 试件力学性能参数

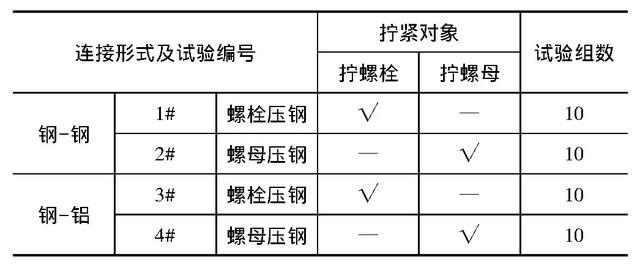

1.2 试验测试方案及装置 本试验基于钢对钢连接、钢对铝连接开展试验, 目的主要是验证被连接件材质不一致是否对试验结果造成影响, 分别对螺栓及螺母压钢4种状态进行拧紧试验并编号, 每种状态进行10个拧紧试验, 试验开展方案见表2。 表2 试验开展方案

试验利用德国Schatz模拟装配试验系统对螺栓和螺母分别实施拧紧, 拧紧过程中同时利用螺栓预紧力测量仪测量轴向预紧力, 试验装置见图2。

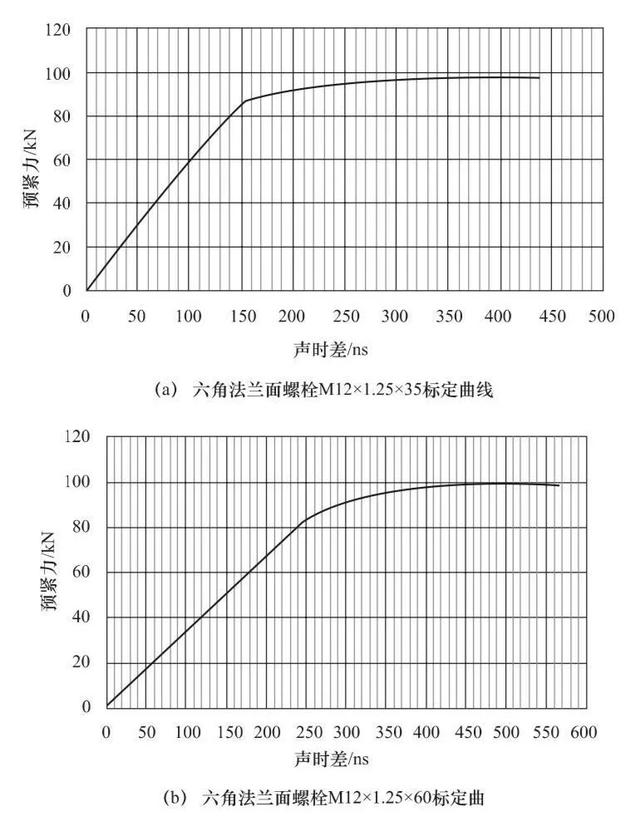

图2 试验与数据采集处理平台 根据声弹性原理建立超声波声时差与轴向预紧力之间的相互关系, 利用超声波在螺栓介质中传播时差获得轴向预紧力。结合试验钢-钢支承面厚度12 mm和钢-铝支承面厚度41 mm状态进行轴力标定。两种规格六角法兰面螺栓标定曲线见图3, 两者屈服扭矩约为85 kN。

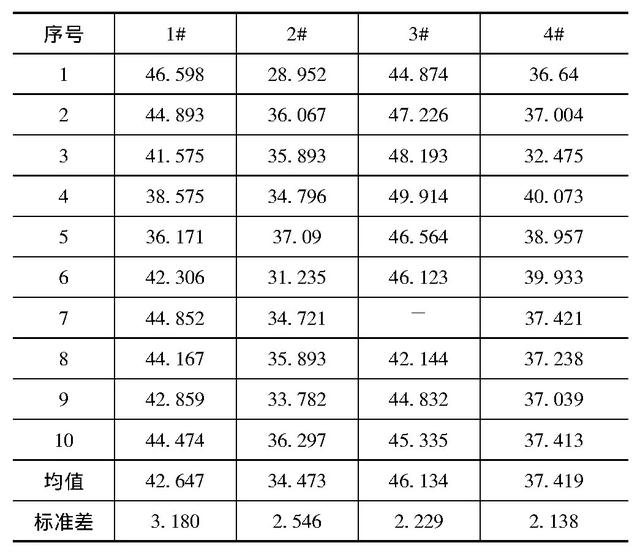

图3 两规格螺栓预紧力标定曲线 1.3 拧紧试验 按照上述试验方案, 对四种连接状态进行拧紧试验, 利用工装将被连接件进行固定, 拧紧螺栓时固定螺母防止跟转, 反之固定螺栓。拧紧设备转速设定为20 r/min, 目标扭矩T为120 N·m, 拧紧过程中超声波设备实时测量预紧力F, 最终输出扭矩-预紧力 (T-F) 曲线, 其中3#试验剔除一组失真数据, 见图4。

图4 四种连接状态拧紧曲线 表3 各拧紧试验轴向预紧力F

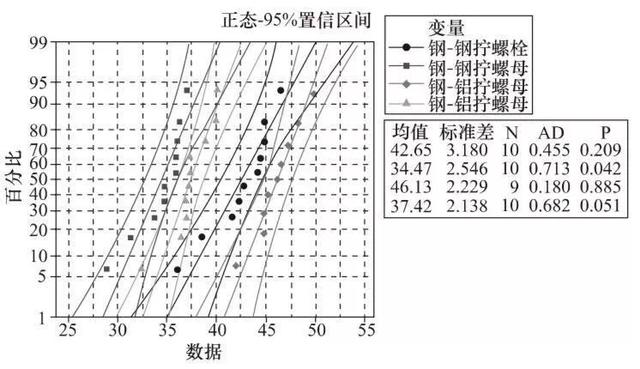

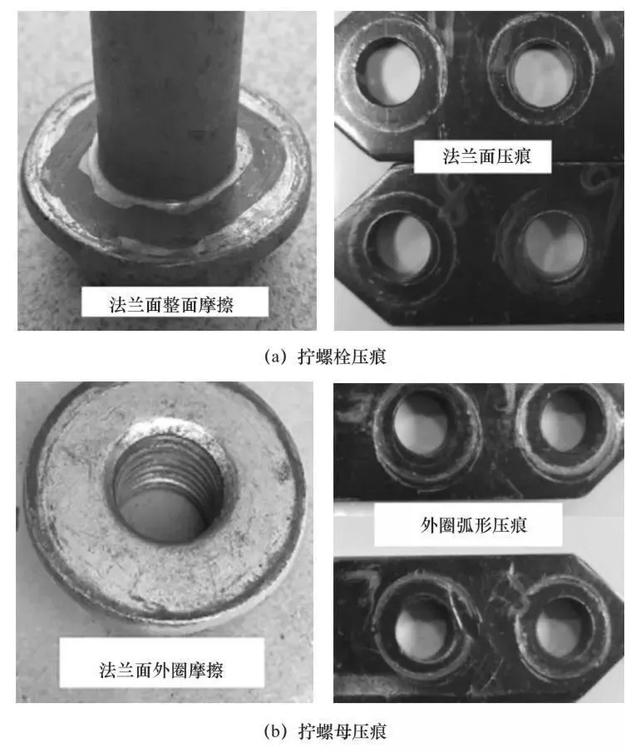

图5 四组拧紧试验数据概率图 同时记录拧紧至T=120 N·m时实现的轴向预紧力F, 见表3, 并输出概率图5。结果表明在该试验数据服从正太分布前提下, 两种连接状态拧螺栓较拧螺母实现的预紧力均大20%左右。 试验结果分析 2.1 试验现象 在拧紧螺栓与拧紧螺母试验过程中, 螺栓螺母的法兰面与钢板存在摩擦挤压, 导致钢板与螺栓螺母法兰面产生不同程度压痕, 如图6。

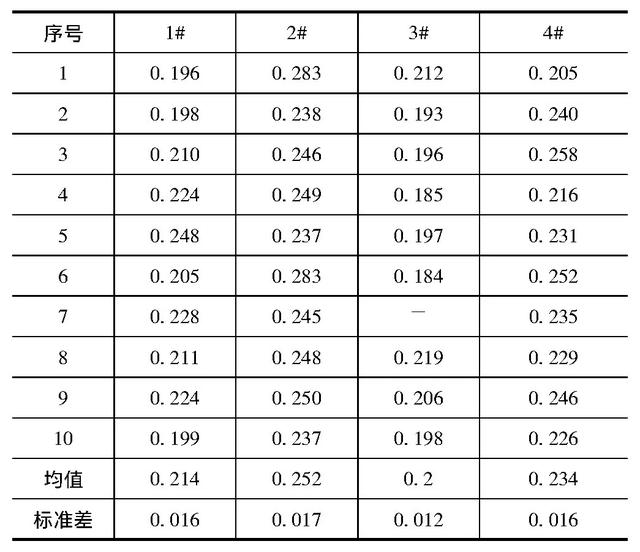

图6 压痕状态 由图6a可知, 螺栓拧紧过程中螺栓法兰面与钢板完全接触, 致使钢板上压痕为整个法兰面形状;由图6b可知, 螺母法兰面内圈并未与钢板贴合, 故压痕为外圈环形, 与钢板上环形状态一致。 2.2 试验数据分析 利用MATLAB软件对上述拧紧试验数据进行线性拟合, 输出扭矩系数K, 见表4。 表4 各试验拟合的扭矩系数

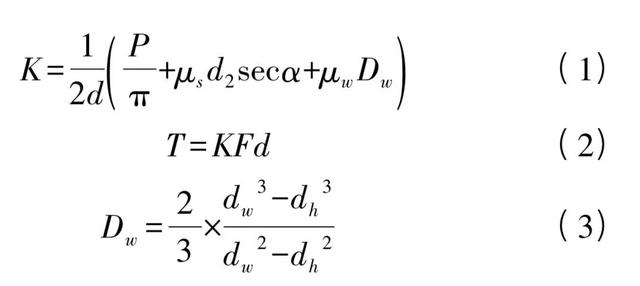

扭矩系数可用国标GB/T 16823.2-1997《螺纹紧固件紧固通则》中的表达式:

式中:d为螺纹公称直径;P为螺距;μs为螺纹摩擦系数;μw为支承面摩擦系数;d2为螺纹中径;DW为支承面摩擦扭矩等效直径;α为螺纹牙侧角。dw为接触的支承面外径;dh为接触的支承面内径。 由表4可知, 针对钢-钢连接结构与钢-铝连接结构, 拧螺栓扭矩系数均值分别为0.214、0.2, 拧螺母扭矩系数均值分别为0.252、0.234, 拧螺栓扭矩系数约为拧螺母扭矩系数的85%。结合公式 (1) 可知两种拧紧状态下, 摩擦系数及牙侧角等参数一致, 等效支承面外径DW是导致扭矩系数不一致的主要原因。 国标GB/T 5787-1986与GB/T 6177.1-2000文件中规定六角法兰面螺栓及螺母法兰面锥度范围均为0~1°30', 锥度可通过法兰面内外圈高度差间接表示为0~0.12 mm, 利用三坐标测量仪实测10组两者法兰面内外圈高度差数据, 见表5。 表5 法兰面内外圈高度差

数据显示两者法兰面内外圈高度差相差较大但均满足国标技术要求, 可能原因是由冷镦和热处理工艺导致。螺母法兰面锥度较大导致拧紧过程法兰面仅压外圈, 与试验压痕现象相吻合。 有限元分析 为精确模拟螺栓和螺母法兰面压钢应力分布, 参照表5实测法兰面内外圈高度差 (取螺栓0.02 mm、螺母0.07 mm) 建立三维实体模型, 利用Abaqus软件展开有限元分析, 螺栓、螺母及钢板弹性模量均为210GPa, 泊松比取0.27。 法兰面与钢板接触面设置μ=0.15的罚函数小滑动摩擦属性, 钢板底部施加固定边界条件, 参照表3实测预紧力数值对螺栓施加45 kN、螺母施加35 kN的预紧力, 使有限元分析与实际状态趋近, 计算结果如图7所示。

图7 有限元模型应力分布云图 通过图7a可以看出, 螺栓最大应力位置为螺杆与法兰面连接圆角处, 钢板最大应力位置则为对应通孔内圈, 两者均未超过其屈服强度;钢板应力分布为法兰面形状, 则表明法兰面与钢板完全接触, 支承面内外径分别为14 mm和23.8 mm。 从图7b可看出螺母最大应力为900 MPa, 等效塑性变形为0.28%, 在可接受范围内。结合螺母应力分布可知螺母拧紧过程中法兰面与钢板为外圈接触, 最大应力位置发生在通孔外径约23 mm处。 螺栓和螺母支承面外径均为23.8 mm, 支承面内径分别为14 mm与23 mm, 摩擦系数为0.15, 则螺栓与螺母扭矩系数分别为0.21与0.244, 与表4试验结果相对误差为5%, 表明有限元分析结果与实际状态基本吻合。 结 语 (1) 基于钢-钢, 钢-铝连接结构拧螺栓和拧螺母试验研究, 得出拧螺母较拧螺栓实现预紧力约小20%。 (2) 对试验数据进行线性拟合输出扭矩系数, 结合扭矩系数公式, 研究得出支承面摩擦扭矩等效直径是导致扭矩系数不一致主要原因, 即两者法兰面内外圈高度差存在一定程度差异。 (3) 采用有限元模型对试验加载进行模拟仿真, 螺栓法兰面与钢板完全贴合, 螺母法兰面外圈与钢板局部接触, 对比发现分析结果与试验结果吻合良好, 表明有限元模型是可靠的。 |

【本文地址】

今日新闻 |

推荐新闻 |