第10章复合推进剂稳态燃烧 – 天弓动力 |

您所在的位置:网站首页 › bdp化学式 › 第10章复合推进剂稳态燃烧 – 天弓动力 |

第10章复合推进剂稳态燃烧 – 天弓动力

|

被阅次数: 591

复合推进剂是由晶体氧化剂、燃料、黏合剂及其他附加成分混合固化而成的。氧化剂主要有硝酸铵(AN)、过氯酸铵(AP)、过氯酸钾(KP)等等。黏合剂主要有沥青、聚硫橡胶(PS)聚氨酯(PU)、聚氯乙烯(PVC)和各种聚丁二烯(PB)。燃料主要有铝、镁、硼等。其中氧化剂的作用尤其显著,它在推进剂各组元中所占的百分比最大,对燃烧过程的影响也很突出目前在复合推进剂中用得最广泛的氧化剂是过氯酸铵,对这类推进剂的燃烧也研究得最多。本章介绍AP/HTPB体系复合推进剂的燃烧机理及燃烧模型。 10.1复合推进剂燃烧现象从宏观上来说,复合推进剂各组分混合较均匀,它的燃烧过程大体上仍然可以看作是平行层燃烧。从微观上来说,复合推进剂组分并非完全均匀分布,燃烧区的火焰结构也不是均匀的。复合推进剂的火焰结构是一个三维的复杂现象。在燃烧区所进行的物理化学过程,不仅沿垂直于燃烧表面的方向在变化,而且在同一表面上也有多种燃烧过程在分散进行。一般情况下,氧化剂和黏合剂的分解产物并不是预混的,而是在过程中又混合又反应,形成扩散火焰。 由于复合推进剂组分多,且各组分粒径不一因此复合推进剂的燃烧具有如下特点:微观结构不均匀;氧化剂合黏合剂的热分解产物各自独立进行;氧化剂的分解产物合燃料气体必须经扩散混合才能形成可燃混合物;气相中的燃烧过程可能受化学反应速度控制,也可能受扩散速度控制,或两者兼而有之。 和双基推进剂燃烧一样,复合推进剂燃烧过程也包含着若干阶段,并伴随有热量的释放和温度上升,其燃烧的第一个阶段也是固体组分的受热分解和气化。由于复合推进剂的微观结构不均匀氧化剂和黏合剂的热分解是各自独立进行的,它们也服从 Arrhenius定律,但是各自的表面温度和活化能不同,也就是燃烧理论中的“双温”假说。为了更方便进行理论分析,现有理论模型大都引入一个平均燃面温度T。第二阶段是组分分解产物之间的燃烧反应,释放大量的热。第三阶段是金属粒子在离推进剂表面较远的区域进行点火燃烧。 复合推进剂的燃烧模型可分为如下两类: (1)偏气相型:速度控制步骤为气相放热反应。 (2)偏凝相型:速度控制步骤为凝相放热反应。 AP复合推进剂中AP的含量一般超过70%,故AP的分解及爆燃特性控制着推进剂的燃烧特性。黏合剂的类型及含量对复合推进剂的燃烧也起着重要的作用。 10.1.1 AP分解及爆燃特性

1.AP热分解

P.w.m. Jacobs等在1967年对AP的高温分解低温分解及升华过程的活化能作了测量,结果表明三种情况下活化能相同,为126kJ/mol。由此可认为三个过程具有相同的反应控制步骤和统一的机理,即高、低温分解及升华过程均遵循质子转移机理。

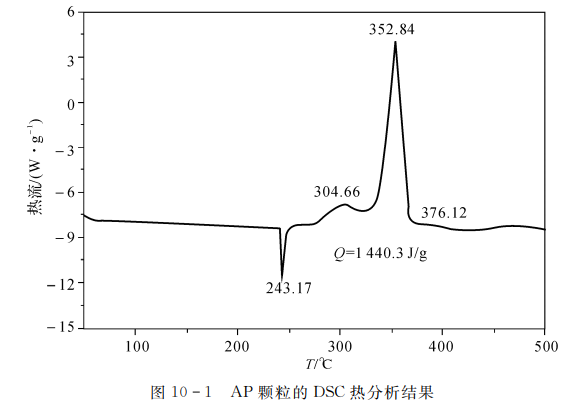

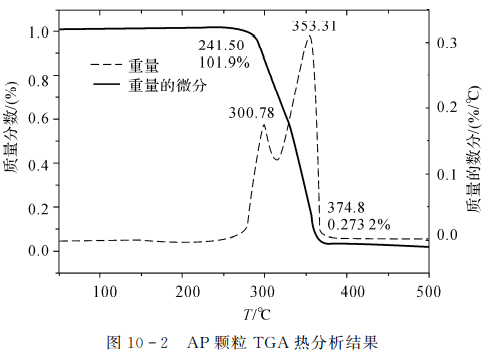

AP颗粒的DSC热分析结果如图10-1所示AP颗粒的TGA热分析结果如图10-2所示。

AP在室温下是稳定的,在270℃以前,TG曲线不发生任何变化,这说明此前AP是稳定的,不发生分解反应;DSC曲线在243℃时有一吸热峰,这是AP由斜方晶向立方晶转变的结果。270℃时DSC曲线开始上抬,TG曲线开始下降,这表明AP开始分解。由DSC图上可以看到,从270℃到374℃的范围之间曲线上存在两个大小不同的分解峰,对应TG曲线的下降段也存在一个拐点,拐点的温度为316℃,这是AP高、低温不同分解的结果。从270℃到316℃为AP的低温分解区,该区包括从270℃到304℃的分解加速区和从304℃到316℃的分解减速区,该区最大分解速度在304℃处,经过该区分解后AP损失28.38%的质量。从316℃到374℃为AP高温分解区,该区的峰值面积要比低温区的大得多,这表明AP分解的大部分热量是由该区产生的;峰值温度为353℃,显示出AP在353℃时有最大的分解速率。374℃以后,DSC和TG曲线都不再有明显的变化,表明至此AP已分解完全。

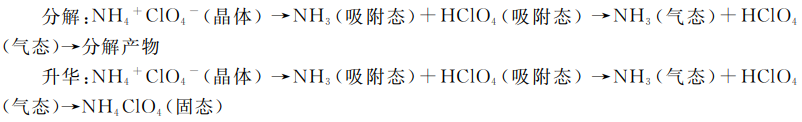

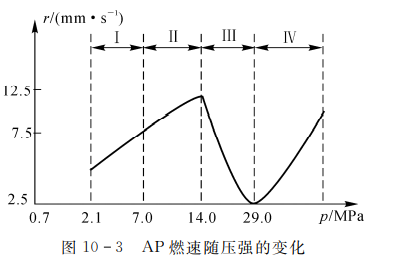

AP的高、低温分解和升华过程如下:

10.1.2 HTPB热分解

HTPB的热分解是非常复杂的过程,包括融化、键的断裂、分解、气化等过程。研究发现,HTPB的热解过程存在着两个明显特征:

(1)在其表面有一层融化层

(2)在聚合物的表面有一层积炭,呈疏松多孔状的积碳层占很大的表面积,它将对推进剂的燃烧过程产生重要影响。

HTPB的凝相反应过程可叙述如下:HTPB在其初始状态时具有很大的分子量,并且由于其蒸气压非常低,因而挥发速率非常低。当热量传递给聚合物时,首先是大分子弱键的断裂,随着热量的增加,分解产生的小分子量产物增加,这些产物从表面逸出进入气相。

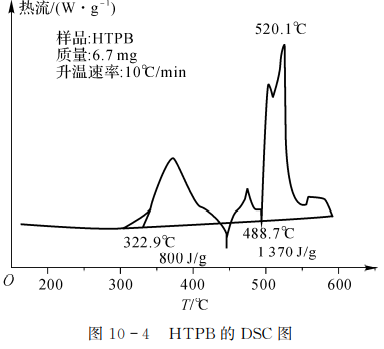

从HTPB固化后热分解DSC曲线可以看出(见图10-4):

10.2燃烧过程中特征几何尺寸表征

在推进剂燃烧过程中,氧化剂晶粒的燃烧表面积与黏合剂的表面积的比值随时间而变化。假定氧化剂粒度为单一直径,球形。

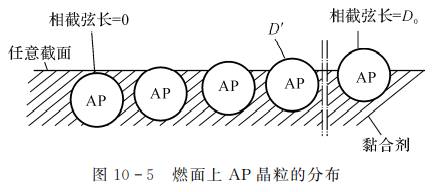

实际燃烧时,由于氧化剂的燃速和黏合剂的燃速不同且氧化剂晶粒具有一定的着火滞后时间,故氧化剂表面出现凹凸不平的现象。燃面上AP晶粒的分布如图10-5所示。

10.3复合推进剂稳态燃烧模型

复合推进剂稳态燃烧模型可根据燃速控制步骤和火焰结构的不同认识来分类。本节介绍如下复合推进剂稳态燃烧模型:

(1)偏气相型:GDF模型。

(2)偏凝聚相型:BDP模型、PEM模型。

10.3.1GDF粒状扩散火焰模型

Summerfield等于1960年提出复合推进剂燃烧的GDF( Grainy Diffuse Flame)模型,属气相模型。根据实验结果,认为AP型推进剂燃烧具有如下特点:

(1)燃烧表面干燥、粗糙,推进剂靠分解和升华直接从固相析出,非预混,氧化剂和黏合剂在固相不发生化学反应;

(2)燃面上AP吸热分解、升华和气化,形成AP分解火焰;

(3)AP和黏合剂分解表面上方有一扩散火焰;

(4)和AP分解的厚度相比,扩散火焰离表面的距离更远,它取决于黏合剂氧化剂分解产物之间的化学反应速度和扩散混合速度

1.物理模型

假定燃烧过程分3个阶段:

(1)燃面上进行吸热的固相至气相的分解反应。

(2)燃面附近的气相中进行预混的N3/HClO4的放热反应(A/PA区)

(3)远离燃面的气相中进行着黏合剂和氧化剂分解气体的放热反应(O/F区)

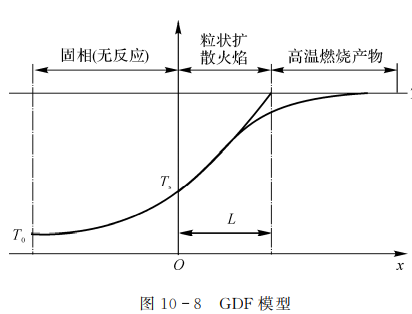

认为A/PA区很薄,一、二阶段可合并第三阶段是燃烧过程的控制步骤。黏合剂的热解气体该模型含有一定质量的气团(粒状,在氧化剂气体中一面离开固相表面,一面扩散燃烧。气团质量与压强无关,但随AP粒径增大而增大。气相反应区的温度分布是线性分布。根据以上分析, Summerfield在1960年提出如图10-8所示的粒状扩散火焰模型。该模型未考虑AP分解火焰,燃烧区仅分为固相预热区和粒状扩散火焰O/F区。

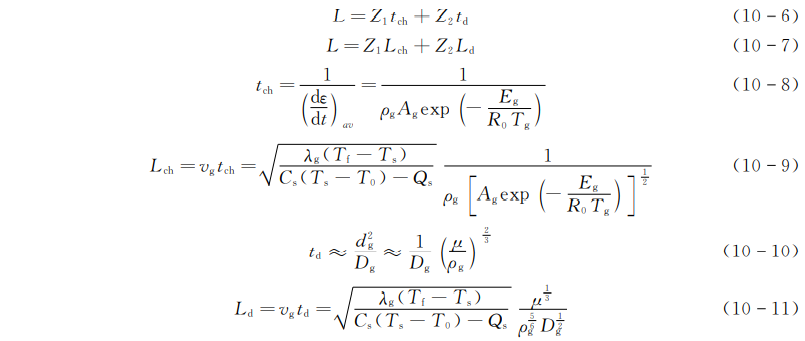

总反应时间和火焰厚度为(Z1,Z2为比例常数,ch为预混焰,d为扩散焰。

联立得到萨默菲尔德燃速公式:

式中,a为化学反应时间参数,反映预混焰化学反应速度对燃速的控制程度,主要与燃烧温度有关;b为扩散混合时间参数,反映扩散火焰的扩散混合速度对燃速的控制程度,主要与氧化剂粒度有关。 压强指数:

大量试验表明:n不是常数,n是a,b,P的函数,n压强的增加而下降, l→1/3燃烧过程由化学动力学过渡到扩散控制。 经过大量实验验证,GDF模型理论燃速公式的适用范围如下: (1)压强:低压强(0.1~10MPa); (2)氧化剂:氧化剂(AP)粒径:d≤250um; (3)黏合剂:以化学交联高分子物质为基的难熔黏合剂; (4)氧系数:≥0.58-0.1Lg(d) GDF模型具有如下优缺点: (1)优点:GDF模型第一个导出了AP复合推进剂有理论基础的燃速公式,较简单地将燃速显式公式与推进剂特性、压强等参数关联,两个由实验确定的参数,在相当大的范围内与实验结果吻合。 (2)缺点:关于燃面干燥的假设与实际不符合;关于气团的概念没有事实依据;完全忽视AP分解火焰的影响过于简化。 10.3.2 BDP多火焰模型 BeckStead,derr和 Price于1970年提出了复合推进剂的BDP多火焰模型。根据显微高速照相(火焰结构)和扫描电子显微镜技术(冻结燃面)观察,AP复合推进剂燃烧有如下特点: (1)4.2MPa为AP凸或凹黏合剂表面的分界(低于4.2MPa,AP凸出黏合剂;高于4.2MPa,AP凹下黏合剂;等于4.2MPa,AP和黏合剂消失速度相等),说明AP晶粒上方火焰很复杂,为立体火焰,不可忽视扩散火焰的影响。 (2)2.1MPa下燃烧时,AP晶粒似乎从燃面上被挖掉,这可能是由于AP晶粒附近的化学反应所引起的。 (3)AP晶粒燃烧时表面有一薄层AP融化液,在该层进行凝相反应。 (4)推进剂燃烧过程中,燃烧表面的黏合剂都处于熔融状态,在很高的压力下,黏合剂熔融液会流到凹在表面下的AP晶粒表面,组织AP分解,可能使燃烧终止。 1.物理模型 在燃烧表面的熔融层有凝相反应;在单个AP晶粒上方是立体火焰(周围有3个火焰)如图10-10所示为BDP多火焰模型。

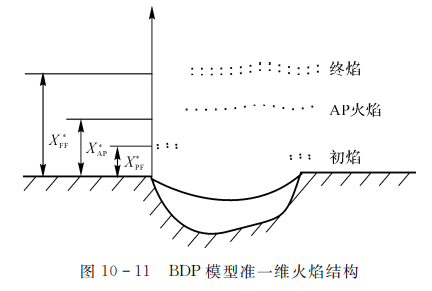

(1)AP单组元分解火焰。该火焰是AP分解产物\({{N}_{3}}\)和\({{HCO}_{4}}\)之间的反应,它是产生于AP“气柱”中的预混火焰,并向燃面反馈热量。火焰的化学反应式为 \({{NH}_{3}}\)+\({{HClO}_{4}}\)→惰性产物十氧化性气体(30%\({{O}_{2}}\)) (2)初焰(简称PF)。它是由AP分解产物与黏合剂热解产物之间的化学反应而形成的火焰,与扩散及化学反应速率均有关,为一扩散火焰。其反应式为 黏合剂热解产物(CH4,C等)+\({{HClO}_{4}}\)分解产物(ClO,OH,\({{O}_{2}}\)等)→燃烧产物 (3)终焰(简称FF)。它是黏合剂热解产物与AP火焰的富氧产物之间的反应,为一扩散火焰。该火焰存在于AP气柱的终端,并向燃面反馈热量。由于AP火焰的温度较高,其后的产物反应速率快,因此该火焰是与AP火焰相连的。如图10-11所示为BDP模型准一维火焰结构。

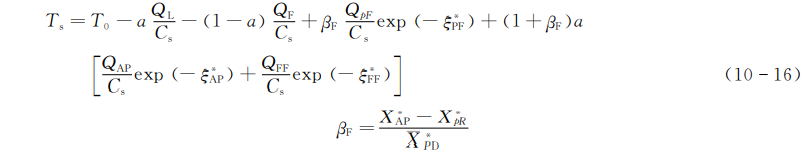

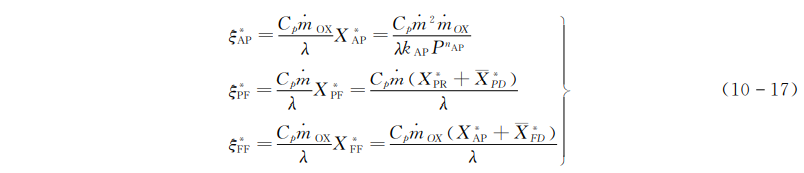

2.数学模型 作如下假设: (1)燃烧过程准一维; (2)氧化剂和黏合剂遵循Arrhenius定律; (3)气相反应为简单的均相反应; (4)产物为完全气体; (5)燃烧表面的熔融层进行凝相反应。 BDP模型认为:推进剂总质量燃速等于燃烧表面上黏合剂和氧化剂质量气化速度的总和,即

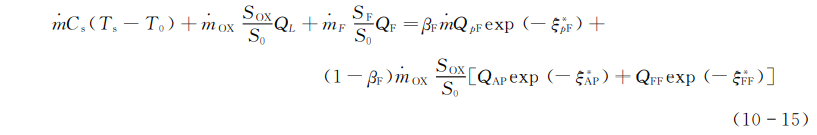

燃烧表面的能量守恒方程:

则可计算出燃面温度:

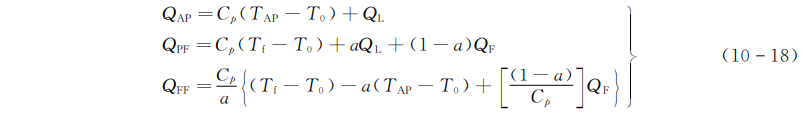

式中\({{Q}_{L}}\)为氧化剂汽化热;\({{Q}_{F}}\)黏合剂汽化热;\({{Q}_{PF}}\),\({{Q}_{AP}}\),\({{Q}_{FF}}\)分别是PF,AP火焰和FF的反应热;\({{C}_{s}}\)推进剂比热,假定等于燃气平均比热\({{C}_{p}}\);\({{X}_{AP}}\)为AP火焰离开固相表面的距离; \({{\overline{X}}_{PD}}\)为初焰中的反应距离; \({{\overline{X}}_{FD}}\)为初焰的平均有效扩散距离;X为终焰的平均有效扩散距离;\({{\xi }_{AP}}\),\({{\xi }_{PF}}\),\({{\xi }_{FF}}\)代表各火焰区的无因次火焰距离; kAP为AP反应的准反应速度常数和反应级数。

式中,\({{T}_{AP}},{{T}_{f}},\)分别为AP火焰和PF(FF)扩散焰的绝热火焰温度。 BDP模型燃速公式为

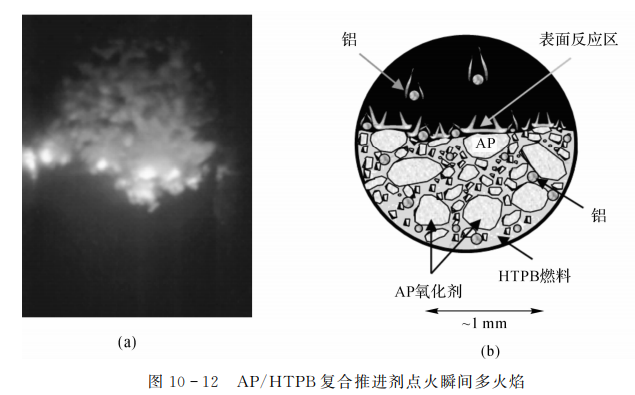

BDP模型的适用范围如下: (1)可调参数多,适合定性计算; (2)低压范围; (3)AP单粒径; (4)比GDF更完善,可推广AP,HMX,RDX等单元推进剂、双基推进剂、硝胺推进剂BDP模型的优缺点如下: (1)优点:BDP模型考虑了推进剂燃面的微观结构;考虑了气相反应中扩散和化学反应两个过程,考虑了AP气相反应热和凝相反应热的作用,特别强度凝相反应的重要性。 (2)缺点:推导燃速公式采用准一维;对凝相反应未具体考虑,实质上是个气相模型;只适 用单一粒径的AP复合推进剂;整个计算复杂,可调参数多,只能作定性估算 10.3.3小系统模型(PEM) Glick, Condon将新的统计模型和改进的BDP模型相结合,于1974年提出了小系统综合模型(Petit Ensemble Model,PEM)。康东和奥斯本自1978年以来又做了进一步的工作。该模型是BDP模型的改进和发展。AP/HTPB复合推进剂点火瞬间多火焰如图10-12所示。PEM模型和BDP模型的不同点在于: (1)PEM把燃烧表面处理成散布着许多氧化剂晶粒(直径不同凸起或凹下)的黏合剂表面。 (2)把燃面上方的宏观火焰结构看作是许多不相同的、相互无关的微火焰的集合故PEM也称“微焰统计模型”。 (3)燃面可视为随机分布的多分散、多模态氧化剂黏合剂表面的组合。

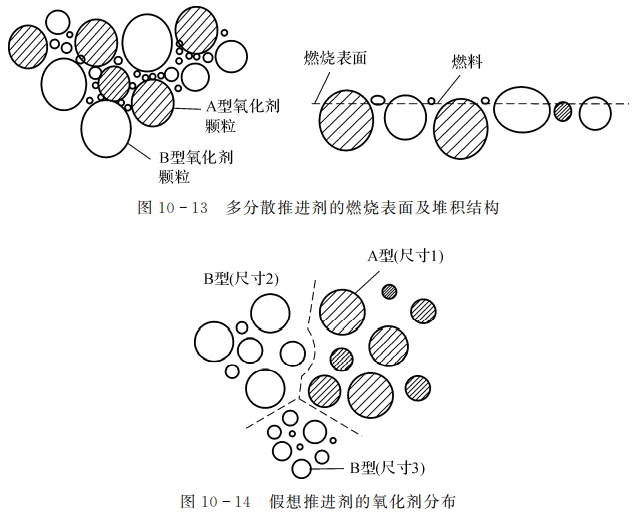

1.物理模型 燃面上每一个氧化剂晶粒均与一部分黏合剂相毗连,每一个氧化剂黏合剂组合将产生一个火焰;各微火焰在燃烧过程彼此无关,实际推进剂可视为许多单分散的假想推进剂组成;假想推进剂的质量燃速由BDP模型计算;PEM模型的每一个假想推进剂微火焰结构与BDP模型相同,由初焰、AP焰、终焰三者组成。 多分散推进剂的燃烧表面及堆积结构如图1-13所示。假想推进剂的氧化剂分布如图10-14所示。

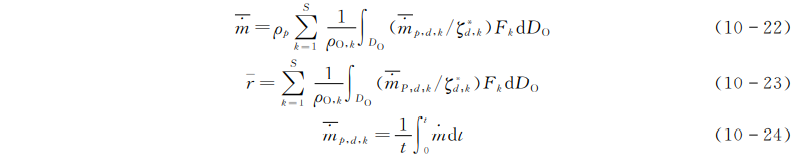

2.数学模型 作如下假设: (1)认为燃面是散布有不同粒径氧化剂的黏合剂表面; (2)宏观火焰结构看作是许多不同的、相互无关的微火焰集合; (3)相关物性假设同BDP模型。 可推导出PEM模型的燃速公式如下:

根据多分散推进剂可以分成若干个相邻假想推进剂(单分散)的假定,若推进剂中含有S种氧化剂,Q种粒度分布(粒度分布范围:\({{D}_{0}}\)~\({{D}_{0}}\)+△\({{D}_{0}}\)),那么燃烧表面就可以重新排成SQ个假想推进剂。再根据多分散推进剂的质量燃速等于所有假想推进剂质量燃速之和的假定,燃速公式变为

其中是由粒径在\({{D}_{0}}\)~\({{D}_{0}}\)+△\({{D}_{0}}\))间的第k种氧化剂组成的假想推进剂所占有的真实燃烧表面积,是该假想推进剂所产生的质量流率,为粒度分布序数,它与式子中不同的d对应。经多次变换,可得到可用的PEM统计模型质量流率和燃速公式如下:

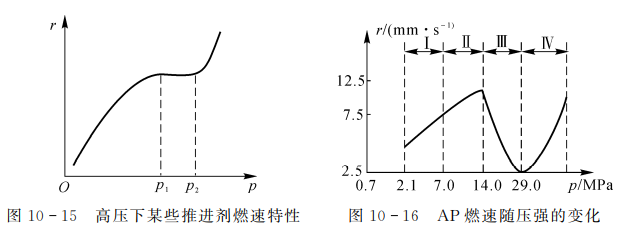

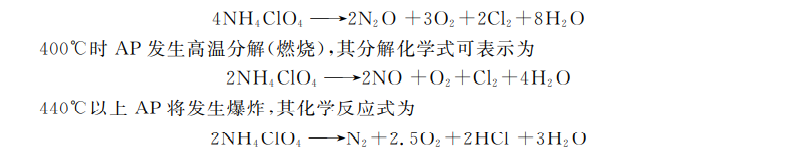

其中, 为氧化剂体积分数;Fk为概率密度函数;\({{D}_{0}}\)为氧化剂直径; 为平均质量燃速。可见,PEM计算平均质量流率是以平面燃烧面为基的,它等于所有氧化剂晶粒实际表面向黏合剂平面上的投影与黏合剂表面积之和。 PEM模型适用范围如下 (1)比BDP更贴近实际; (2)多种氧化剂,多粒径; (3)可推广到含铝、含催化剂的多模态推进剂。 PEM模型的优缺点如下: (1)优点:能够对多种推进剂(不同氧化剂种类及粒度分布、不同混合比)的燃速进行数值计算,应用范围广;可应用于含铝、含催化剂的多模复合推进剂的稳态燃速计算;可应用于侵蚀燃烧特性和不稳定燃烧特性的计算。 (2)缺点:采用准一维过程,一步总反应,平均表面温度,物性参数不随温度改变等假设;假定各假想推进剂相互不影响,偏离实际情况;有很多可调参数。 10.4平台和高台效应及徐温干模型 某些复合推进剂,在高压下会出现平台/麦撒区,现有的理论模型,如GDF,BDP,PEM等无法解释这一现象。对此,曾经有3种解释: (1)反向气化说:指固体放出的气体组分通过逆反应返回表面,由于反向气化过程随压强提高而增强,当它成为燃速的控制步骤时在高压下就有可能出现负压强指数。 (2)缺氧局部熄火说:在高压下,由于AP的分解速度大大超过黏合剂,AP表面距火焰区太远或绝大多数AP已分解,从而造成因缺氧所致的局部熄火或燃烧不完全,而局部熄火或混合比改变所造成的局部燃速变化便导致整个燃面上平均燃速的降低,产生平台效应或高台效应。 (3)局部覆盖熄火说:由于低熔点、易流动的黏合剂熔融层覆盖了氧化剂晶粒表面,产生随机的局部熄火,从而导致平台效应或高台效应。 如图10-15所示为高压下某些推进剂燃速特性。如图10-16所示为AP燃速随压强的变化。

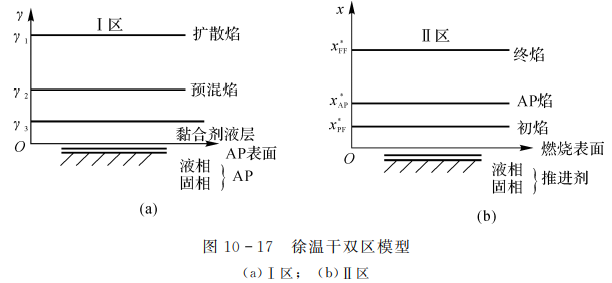

徐温干采用扫描电子显微镜对中断燃烧样品进行了研究,并利用自发光或激光阴影的单幅近距摄影术对燃烧终样品进行了观察,发现: (1)已熔黏合剂对AP表面的覆盖不是PU推进剂在高台区特有的现象,而是在更大范围内出现的普遍现象; (2)局部覆盖并不一定造成局部熄火; (3)推进剂在高台区范围的燃烧和AP在爆燃Ⅲ区的反常燃烧存在着惊人的相似。 根据以上实验结果,徐温干等于1983年提出了一个综合考虑黏合剂对AP颗粒表面的覆盖和覆盖层下的凝相反应及反向气化的理论模型(双区模型)(见图10-17)

1.徐温干双区模型 推进剂的高台效应是由于熔融黏合剂对AP表面的覆盖造成了类似纯AP在爆燃Ⅲ区的燃烧环境的缘故。将推进剂表面视为氧化剂被熔融黏合剂覆盖与未被覆盖两种情况按不同比例的组合。当氧化剂表面被黏合剂覆盖而进行反常燃烧时,将凝相反应视为压强的函数。对于在气、液界面发生的气化反应还必须考虑气化的逆过程一反向气化的存在。 2.数学推导 作如下假设: (1)按氧化剂是否被熔融黏合剂覆盖,将推进剂燃面划分为两个区域。 (2)在氧化剂表面未被覆盖的Ⅱ区,类似DP模型,AP分解是燃速的控制步骤,AP晶粒周围有3个火焰,压强指数为正。 (3)在氧化剂表面被熔融黏合剂覆盖的Ⅰ区,假定有反向气化的凝相过程是燃速的控制步骤。存在2个火焰,压强指数为负。 (4)氧化剂被熔融黏合剂覆盖的面积分数y取决于黏合剂的流动性、燃面的结构、铝粉含量、氧化剂粒度和催化剂的性质及含量。 (5)I区和Ⅱ区彼此独立,通过两区的最终绝热火焰温度相等沟通起来。 可推导出质量流率公式如下:

式中,a为氧化剂在推进剂中的质量分数;S0和SOX分别是总燃面和氧化剂的表面积; 和 分别是I区和Ⅱ区的氧化剂质量流率 对于该模型,有如下特点: (1)推进剂燃烧时,燃面由压强指数为负的区和压强指数为正的Ⅱ区按不同比例组合,总体效果的压强指数可能为正、零、负三种情况。 (2)当y=0时,双区模型变成BDP模型。 10.5 小结 前面介绍的各种推进剂燃烧模型,其数学分析已相对详细,理论预示和实验数据也比较吻合,但是也有一些需要进一步研究确定: (1)所有的理论都是以宏观模型为基础的,而这些宏观模型的有效性尚待进一步审定。 (2)所有的理论都是用一步总包反应的Arrhenius反应速度方程来描述各区内发生的反应,但事实上各区发生的反应要复杂得多。 (3)所有的理论都包括一些可调参数,些可调参数必须与实验数据相符合,因此,只要审慎地选择可调参数,理论计算和实验结果很好吻合不难达到。 (4)目前对推进剂燃烧机理的研究工作将向更深入、更微观的方向发展,以便在现有基础上使之能更精确地描述推进剂稳态燃烧的真实过程。 习 题 10.1分析AP爆燃特点。 10.2简述复合推进剂燃烧特点。 10.3简述复合推进剂GDF模型的基本观点。 10.4简述复合推进剂BDP多火焰模型的基本观点。 10.5简述氧化剂粒度对复合推进剂燃速的影响。 10.6简述徐温干模型及其特点。 |

【本文地址】

今日新闻 |

推荐新闻 |

AP的凝相反应遵循 Arrhenius定律,其分解(包括升华)速率可表示如下:

AP的凝相反应遵循 Arrhenius定律,其分解(包括升华)速率可表示如下:

由于AP的分解不是只按上述三种情况之一进行,而是这几种分解同时进行,因此其分解产物也就更复杂。下面给出一个AP在凝相分解的估算分解产物近似公式:

由于AP的分解不是只按上述三种情况之一进行,而是这几种分解同时进行,因此其分解产物也就更复杂。下面给出一个AP在凝相分解的估算分解产物近似公式:

(4)爆燃速度随AP粒度减少而增大。

(5)AP爆燃存在着压强上、下限。研究表明,在初温21℃下AP的压强上限为20~30MPa,压强下限为2.2MPa;在初温20℃以上时,AP可于0.1MPa下发生爆燃。

(4)爆燃速度随AP粒度减少而增大。

(5)AP爆燃存在着压强上、下限。研究表明,在初温21℃下AP的压强上限为20~30MPa,压强下限为2.2MPa;在初温20℃以上时,AP可于0.1MPa下发生爆燃。 (1)HTPB降解放出大约800J/g热量;

(2)在320℃左右进行一次解聚,其后,由于环化和交联反应而在430℃时形成固体状,在450℃时变为焦油状,其后由于含碳物质的脱氢和C-C骨架缩短而呈现出吸热反应。黏合剂在推进剂的燃烧过程中所起的作用如下:

(1)黏合剂的热解产物在气相中与氧化剂产物反应,从而影响火焰温度。

(2)黏合剂在燃烧表面上的热分解影响气相对燃烧表面的热传导和热平衡。

(3)黏合剂在燃烧表面上熔化后流到氧化剂上或者热解后的固体碳留在燃烧表面上均将影响氧化剂的热分解。

(1)HTPB降解放出大约800J/g热量;

(2)在320℃左右进行一次解聚,其后,由于环化和交联反应而在430℃时形成固体状,在450℃时变为焦油状,其后由于含碳物质的脱氢和C-C骨架缩短而呈现出吸热反应。黏合剂在推进剂的燃烧过程中所起的作用如下:

(1)黏合剂的热解产物在气相中与氧化剂产物反应,从而影响火焰温度。

(2)黏合剂在燃烧表面上的热分解影响气相对燃烧表面的热传导和热平衡。

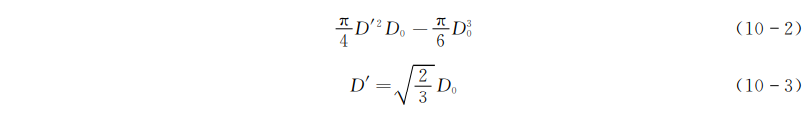

(3)黏合剂在燃烧表面上熔化后流到氧化剂上或者热解后的固体碳留在燃烧表面上均将影响氧化剂的热分解。 单个AP晶粒从燃面露出到消失的过程,如图10-6所示。由于燃面上氧化剂晶粒凹凸程度不相同,因此在实际的燃烧模型近似处理时,可用一个统计平均的相截直径D来表示燃烧过程中该晶粒体积的变化:

单个AP晶粒从燃面露出到消失的过程,如图10-6所示。由于燃面上氧化剂晶粒凹凸程度不相同,因此在实际的燃烧模型近似处理时,可用一个统计平均的相截直径D来表示燃烧过程中该晶粒体积的变化: 式中,D为氧化剂晶粒初始直径。

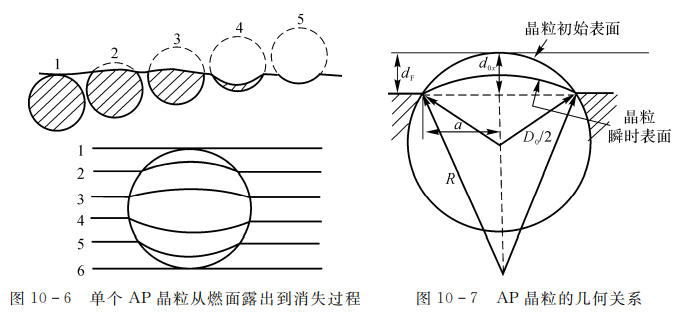

燃烧过程中的氧化剂表面无论是凸起或凹陷,均直接影响燃烧表面积的大小。对燃烧过程中的氧化剂和黏合剂作以下假设:

(1)初态的氧化剂晶粒是球形。

(2)在氧化剂和黏合剂毗连处,二者的燃烧表面是连续的。

(3)黏合剂的燃烧表面为平面形,氧化剂顶部的燃烧面随燃速而变化由晶粒顶点到氧-黏毗连点,晶粒的燃烧表面呈圆弧形,其曲率半径为R。

AP晶粒的几何关系如图10-7所示。

式中,D为氧化剂晶粒初始直径。

燃烧过程中的氧化剂表面无论是凸起或凹陷,均直接影响燃烧表面积的大小。对燃烧过程中的氧化剂和黏合剂作以下假设:

(1)初态的氧化剂晶粒是球形。

(2)在氧化剂和黏合剂毗连处,二者的燃烧表面是连续的。

(3)黏合剂的燃烧表面为平面形,氧化剂顶部的燃烧面随燃速而变化由晶粒顶点到氧-黏毗连点,晶粒的燃烧表面呈圆弧形,其曲率半径为R。

AP晶粒的几何关系如图10-7所示。

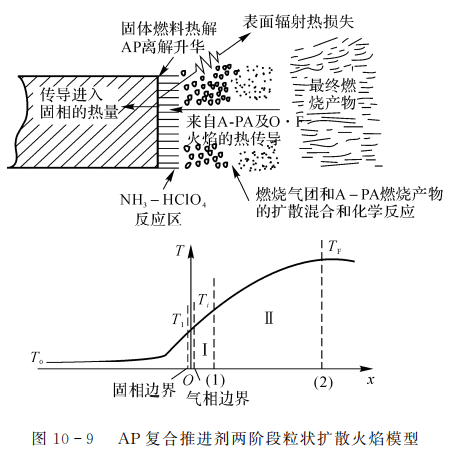

从实验发现,当压强低于1atm时,化学反应速度很慢,AP分解火焰的厚度随压力降低而增大,不能忽略,为此Summerfield在1969年提出“两阶段粒状扩散火焰模型”。此模型认为气相中有O/F粒状扩散火焰(区),也有A/A预混火焰(Ⅱ区)(见图10-9)。

从实验发现,当压强低于1atm时,化学反应速度很慢,AP分解火焰的厚度随压力降低而增大,不能忽略,为此Summerfield在1969年提出“两阶段粒状扩散火焰模型”。此模型认为气相中有O/F粒状扩散火焰(区),也有A/A预混火焰(Ⅱ区)(见图10-9)。

2数学模型

作如下基本假设:

(1)火焰一维稳定。

(2)凝相反应集中在燃烧表面进行。

(3)固相分解靠高温火焰向推进剂表面热量反馈(热传导)。

(4)气体反应区没有湍流。

(5)黏合剂热解气体形成很多含有一定质量的气团(粒状)在氧化剂气体中一面离开固相表面,一面燃烧。气团质量与压力无关,随氧化剂粒径增加而增大。

(6)气相反应区的温度分布为线性。

(7)气体物性参数为常数,气体服从完全气体定律。

(8)热辐射忽略。

燃面处能量方程:

2数学模型

作如下基本假设:

(1)火焰一维稳定。

(2)凝相反应集中在燃烧表面进行。

(3)固相分解靠高温火焰向推进剂表面热量反馈(热传导)。

(4)气体反应区没有湍流。

(5)黏合剂热解气体形成很多含有一定质量的气团(粒状)在氧化剂气体中一面离开固相表面,一面燃烧。气团质量与压力无关,随氧化剂粒径增加而增大。

(6)气相反应区的温度分布为线性。

(7)气体物性参数为常数,气体服从完全气体定律。

(8)热辐射忽略。

燃面处能量方程: