【经典文章】如何缩短生产提前期,快速应对客户严苛的交期? |

您所在的位置:网站首页 › aps工作时间 › 【经典文章】如何缩短生产提前期,快速应对客户严苛的交期? |

【经典文章】如何缩短生产提前期,快速应对客户严苛的交期?

|

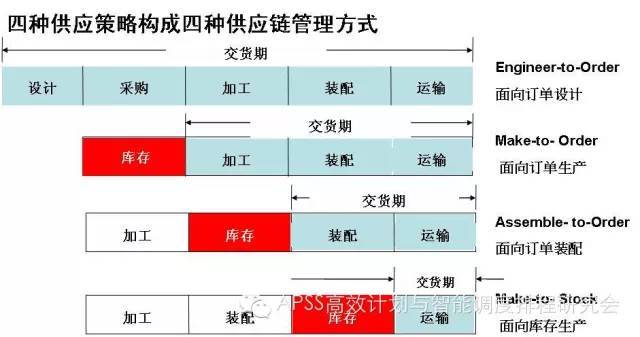

实际上这两种方法都没有解决提前期的根本问题。这种预设生产提前期的做法被生产理论界黙认,导致在其预设生产提前期的假设条件下的大部分ERP 计划生产系统不能较好的运行,这就导致ERP 在计划和生产的实施运用中遭遇困境,这给实施者带来很大困惑,为什么MRP 的结果总是和实际时间不吻合及采购到货期不准?事先作的计划常常不可执行。那么,对我们实际生产管理者来说,如何应对呢? 我们先看看生产提前期是如何构成: 每个工序分解成5 个部分: 1 、加工前等待。2 、准备。3 、加工。4 、加工后等待(完成)。5 、运输。 实际上,许多生产专家如Tully 很早就得出如下结果:等待时间占整个生产周期的比例为90%-95% 1 、加工前等待时间75% 2 、运输时间9% 3 、检查时间7% 4 、加工故障时间3% 5 、而加工时间只占6% 这就给我们显示了缩短生产周期的真正的焦点。我们应尽力缩短加工前后等待时间、运输时间、换装时间。 由于企业实际的管理的难点是难以控制订单延迟,在制品与库存积压,对实际生产控制缺乏理解,出现所谓“车间经验”。对此,美国生产计划专家G.W.Plossel 作过辛辣的描述并列出6 个车间“神化”,对我们现在制造业有重要的警示: 1、要想使一个车间的生产力提高,就要多给它下达一些任务。 遗憾的是,给一个超负荷的车间下达更多的任务,会使在正确的时刻完成任务更加困难。 2 、为了使重要的任务按时完成,必须尽可能早地开始处理这个任务。 如下达更多的任务一样,这也会使车间内的在制品库存增加, 从而使特定任务按时完成更加困难。 3、 如果计划生产周期不够长的话,就将它延长。 不可能通过修改计划数据的方法消除计划与实际生产周期之间的差距,重要的是要提高生产能力,消除超量的任务延迟。 4、如果不能为装配按时提供零件的话,就将提供零件的时间提前。 这样肯定会造成更多的紧急任务,从而使处理任务的灵活性减小,使更多的任务与真正的紧急任务形成竞争,并且影响数据的正确性。 5、如果由同一台机床加工的几种零件都不够的话,就将这些零件的加工批量分得更小。 这样看起来情况会有好转,但如果涉及的是一个真正的瓶颈能力的问题的话,这样的做法将引起许多更严重的问题。 6、如果几个紧急任务被很好的完成了,那么再多几个可能完成得更好。 这种方法企图解决糟糕的计划和控制造成的问题,但是一旦开始能力竞争时,这种加快方法马上就失败了。忽视计划目标与实际能力之间的相互关系会导致生产控制中错误的恶性循环: 如果在MRP 计划期间加大任务周期,根据MRP 的倒排的计划方法,预设的固定提前期会使订单会过早地进入车间,则势必等待时间加长,在制品数量增加。其结果延迟订单不仅没有好转反而变坏。只能通过加急订单和特别的行动才能将最重要的任务按时完成。那么,普通的订单则需要更长的时间,企业往往采取的措施是进一步加长生产周期。 从以上分析发现,生产周期牵涉到库存、在制品、能力、延迟任务。所以,我们在ERP 系统里预设定的制造提前期对生产周期所作的假设太草率了。 我们再从经典制造策略来分析提前期与交期的关系,制造策略分为ETO按单设计、MTO按单生产、ATO按单装配、MTS按库存生产,你会发现ETO交期最长,MTO次之,ATO再次之,MTS交期最短。但都是以库存为代价的,请看附图红色区域是库存,见图:

交期的缩短可以是靠库存的存放的不同节点来解决,这样就使得很多客户只要用库存放置不同价值流点的方法就能解决按时交货了,这当然是一种方法,但这是一种被动应对的方法,治标没有治本。解决交期的本质是积极的缩短生产周期,只有短的生产周期,才能采取精益拉式生产,即降低库存,又能快速响应客户需求。 采用四个策略的依据是:P/D率(D是客户交货提前期。P 从设计到交货的周期)。对不同的产品分析P/D率,产生了不同的制造策略,只有努力使P= |

【本文地址】

今日新闻 |

推荐新闻 |