新能源智能装配车间AGV物流仿真优化 |

您所在的位置:网站首页 › agv物料配送视频 › 新能源智能装配车间AGV物流仿真优化 |

新能源智能装配车间AGV物流仿真优化

|

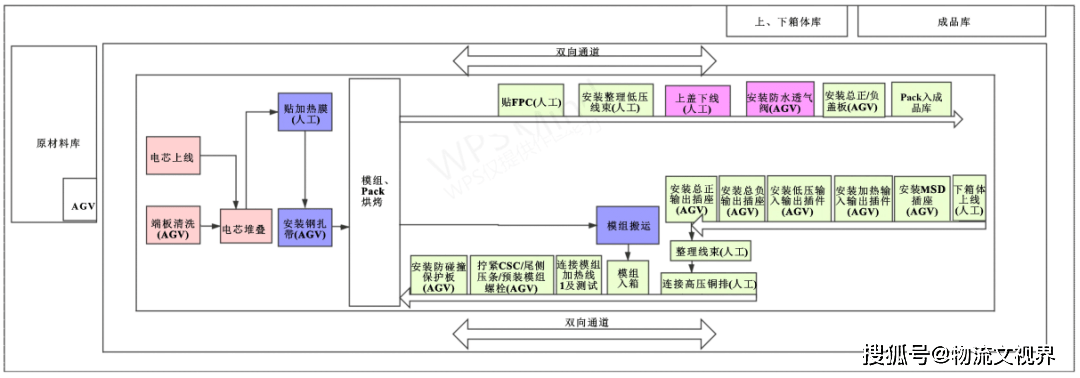

图1智能装配车间简图 企业智能装配车间的具体布局如图2所示。基体工作中心的工序用嫣红色标注,包括电芯上线、端板等离子清洗、电芯堆叠等工序;模组工作中心的工序用紫色标注,包括贴加热膜、安装钢扎带、模组烘烤、模组搬运等工序;上箱体工作中心的工序用洋红色标注,包括上盖上线、安装防水透气阀等工序;Pack工作中心的工序用浅绿色标注,包括下箱体上线、安装MSD插座、安装加热输入输出插件、安装低压输入输出插件、安装总负输出插座、安装总正输出插座、整理线束、连接高压铜排、模组入箱、连接模组加热线1及测试、拧紧CSC/尾侧压条/预装模组螺栓、安装防碰撞保护板、Pack烘烤、贴FPC、安装整理低压线束、安装总正/负盖板、Pack入成品库等工序;其中,模组、Pack烘烤工位为模组、Pack工作中心公用。

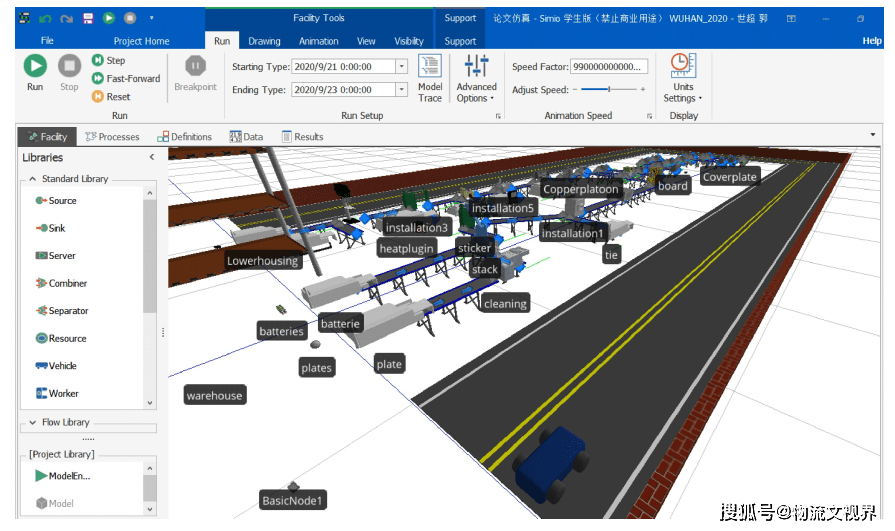

图2智能装配车间布局 智能装配车间是面向订单生产的生产模式,订单到达具有随机性,为尽量减少因物料短缺出现停工,AGV小车无须满载再进行配送。当产线开始生产时,原材料由AGV小车通过产线两边的双向通道配送到产线线边仓进行装配,当线边仓的料框为空时,设备把空料框移出使用位置,SCADA系统触发叫料信号给WMS,WMS判断AGV停车场是否有空闲,若有空闲,AGV调用运输物料(按照整箱配送)到指定工位线边仓,若没有空闲的AGV时,该配送任务在系统中等待,当有空闲AGV后再次调用。 由于装配工序复杂,该企业的智能装配车间生产线比较长,AGV配送的物料按照整包数量配送,而各个物料单包数量不同,呼叫小车的时间无法确定。如何配置合理的AGV数量和AGV的运载能力,使物料能够准时送到产线,不影响产线生产,使加工设备利用率最高,是需要解决的问题。 二、AGV物流配送仿真模型构建与运行 2.1 模型假设 对该企业的智能装配车间AGV调度问题作以下假设: (1)同一时间点,一台AGV只能执行一个任务且只运输同一种物料; (2)智能车间设备布局以及AGV的行走路线已知; (3)每辆AGV属性相同,均以固定速度运行,任务结束后返回停车场; (4)AGV和车间设备连续运行,不会发生故障,运行过程中不会发生碰撞; (5)各工位之间的距离已知; (6)人工配送的工序满足智能装配车间的生产物料要求。 2.2 仿真模型构建 利用SIMIO软件搭建智能车间的仿真模型。SIMIO软件提供了丰富的建模概念和特色,通过建模能得到一个满足视觉效果和数据需求的智能车间。SIMIO是基于面向对象的方法论,在标准对象库、目标实体和标准执行过程基础上,使用者可以制定实验,增删、修改过程以实现想要得到的功能。 根据图2所示的智能装配车间布局,在SIMIO空间中建模。拖动SIMIO标准对象库(StandardObjectLibrary)13个Source至空间中,代表着需要AGV运输的物料、电芯上线以及下箱体上线的原材料库。在项目库(ProjectLibrary)中拖动13个实体(ModelEntity)到建模空间中,代表13种物料。拖动12个Combiner,分别代表电芯堆叠、安装钢扎带、安装MSD插座、安装加热输入输出插件、安装低压输入输出插件、安装总负输出插座、安装总正输出插座、模组入箱、拧紧CSC/尾侧压条/预装模组螺栓、安装防碰撞保护板、安装防水透气阀、安装总正/负盖板等工序设备。拖动11个Server,分别代表端板等离子清洗、贴加热膜、模组烘烤、模组搬运、整理线束、连接高压铜排、连接模组加热线1及测试、Pack烘烤、贴FPC、安装整理低压线束、上盖上线等工序设备。拖动一个Vehicle模型到空间建模区,代表AGV,再拖一个BasicNode作为AGV的停车点。在标准对象库中拖动一个Sink到建模区,代表成品离开生产线,进入成品库。 按照物料名称,修改每一个实体和原材料库(Source)的名字,且实体需要与原材料库对应,在Source的EntityType属性中修改各个物料的名称。已知原材料库的物料配送时间间隔,端板上线、安装钢扎带等工序的物料以2个/min的速度到达,其他物料均以每个3 min的速度到达。修改Source的最初到达时间的属性,根据电芯上线、端板上线、安装钢扎带、下箱体上线、安装MSD插座、安装加热输入输出插件、安装低压输入输出插件、安装总负输出插座、安装总正输出插座、拧紧CSC/尾侧压条/预装模组螺栓、安装防碰撞保护板、安装总正/负盖板、安装防水透气阀等工序所需物料的整包装数分别为4、24、26、6、30、150、100、24、24、8、96、140、400个,修改Source一次到达物料的数量。修改Serv⁃er和Combiner的设备加工时间均为每个25min。根据单个电池包的物料用量在安装钢扎带工序为6个/包,其余工序均为1个/包,修改Combiner的BatchQuantity的数量关系。修改实体和小车在系统中的移动速度为0.5m/s。 设备之间用TimePath线连接,代表车间的传送线,设置时间为10s。原材料库与设备之间用Path连接,代表AGV的行走路线,电芯上线、端板上线、安装钢扎带、下箱体上线、安装MSD插座、安装加热输入输出插件、安装低压输入输出插件、安装总负输出插座、安装总正输出插座、拧紧CSC/尾侧压条/预装模组螺栓、安装防碰撞保护板、安装防水透气阀、安装总正/负盖板等工序原材料库与设备之间的距离,分别为90、10、20、10、130、120、110、100、90、60、50、90、100m。 AGV在车间设备两边的双向通道中行走,构建的AGV物流仿真模型如图3所示。

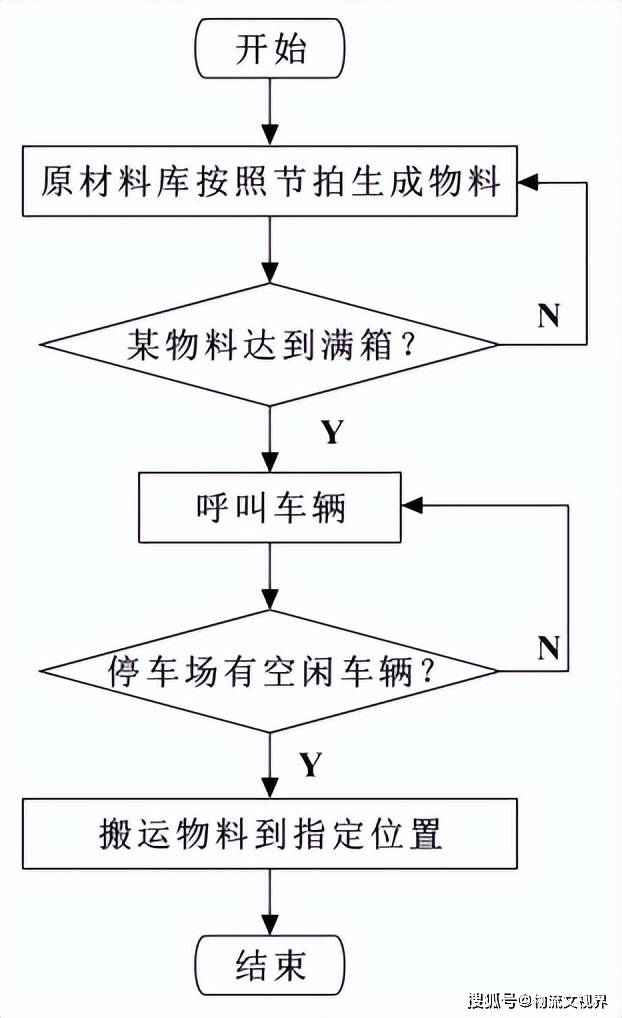

图3AGV物流配送仿真模型 2.3 AGV物流配送仿真运行机制 假设当前有多个订单,车间没有空闲,在连续生产。当订单下达到产线后,产线以线边仓有空料框移出使用位置为信号,呼叫小车配送物料。为模拟该情景,采用原材料库按照节拍定时产生各种物料,当某物料达到满箱时呼叫AGV小车进行配送。这种仓库按照节拍驱动物料配送时,当AGV数量足够多时,能够排除因仓库物料短缺影响产线生产的因素。在SIMIO的Precesses中,对AGV调度规则进行编程,判断每个物料仓库产生哪种物料,当该物料达到满箱时,仓库的TransferNode呼叫AGV进行配送,否则等待。以防碰撞保护板(Boards)为例,当生产防碰撞保护板的仓库达到96个物料(满箱)时,呼叫AGV,否则等待。AGV的响应规则如图4所示。

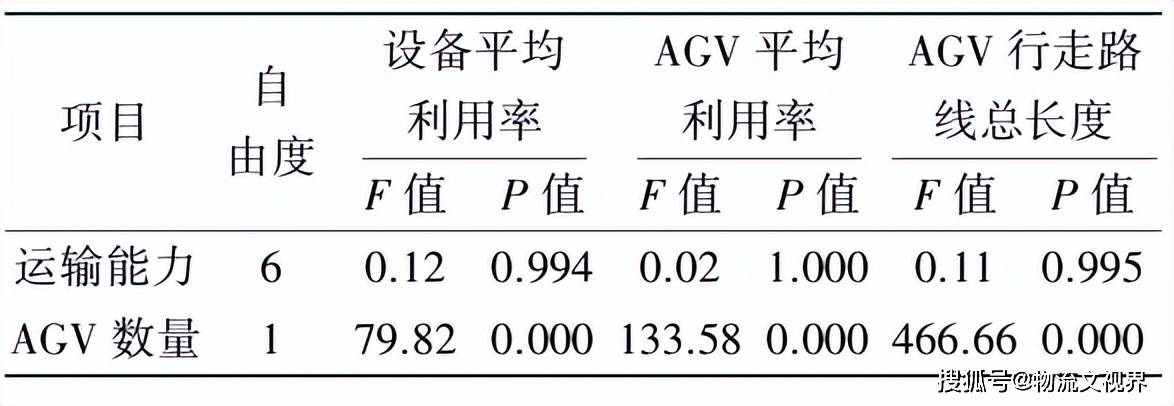

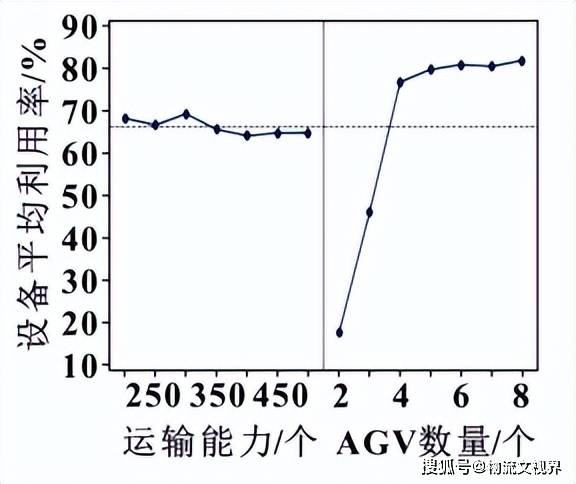

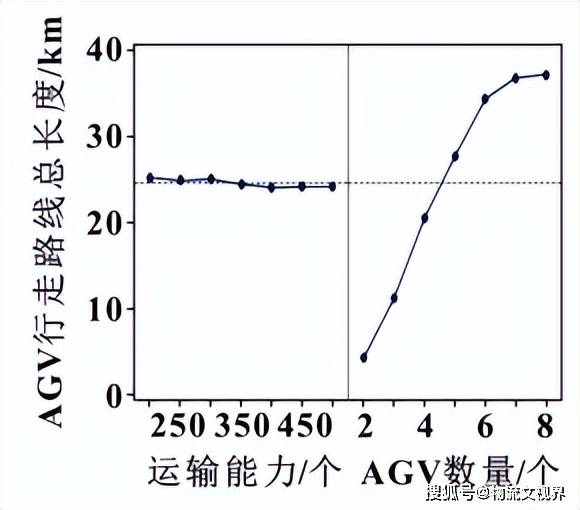

图4AGV的响应规则 三、仿真结果分析 3.1 参数设置 车间由26个工位、1个原材料库、1个上下箱体库、1个成品库和AGV停车场组成。其中,自动化工位有19个、人工工位7个,自动化工位需要AGV运输物料的工位有11个,已在图2中标出。AGV在生产线两侧的双向通道通行,文中只讨论需要AGV运输物料的工位,对模型进行简化。 对AGV的数量、运载能力进行调配,配置合适的配送资源,使物料能够准时送到产线,不影响产线生产,使设备平均利用率、AGV平均利用率达到最高,AGV行走总路线长度最少。采用上述SIMIO仿真模型,将案例相关数据运用到仿真模型中,对AGV数量设置了7水平,分别为2、3、4、5、6、7、8,运输能力设置了7水平,分别为200、250、300、350、400、450、500个,设置运行时间为48h。采用全因子实验方式,共进行49组实验。 3.2 AGV配送方案的方差分析 利用Minitab软件对配送方案数据进行处理,把配送方案数据表导入到数据窗格中,对数据进行方差分析,结果如表1所示。若P值小于0.05,则认为具有统计性显著影响。设备平均利用率、AGV平均利用率和AGV行走路线总长度的主效应分别如图5、图6和图7所示。 表1方差分析结果

图5设备平均利用率主效应 图6AGV平均利用率主效应

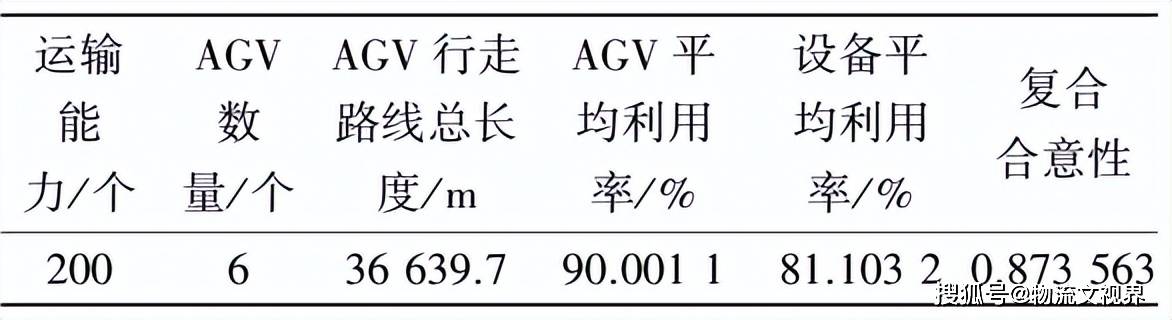

图7AGV行走路线总长度主效应 由表1可知:(1)AGV的运输能力P值均大于0.05,说明AGV的运输能力与设备平均利用率、AGV平均利用率和AGV行走路线总长度没有显著统计性差异;(2)AGV数量P值均等于0,说明AGV数量与设备平均利用率、AGV平均利用率和AGV行走路线总长度有显著差异。 由图5、图6和图7可知,AGV运输能力在主效应图中是一条围绕中线波动很小的折线。由图5可知,随着AGV数量增加,设备平均利用率先快速上升,当AGV数量达到4之后趋于平稳。由图6可知,随AGV数量增加,AGV平均利用率先缓慢下降,当AGV数量达到6之后呈直线下降趋势。由图7可知,随AGV数量增加,AGV行走路线总长度先快速上升,当AGV数量达到6之后趋于平稳。因此,AGV的运输能力对3种因变量没有显著性影响,同时可以看到当AGV数量为2、3时,设备平均利用率不超过60%;当AGV数量为8时,AGV平均利用率不足70%。 3.3 AGV配送方案优化配置的敏感性分析 因运载能力无显著统计性影响,AGV数量与设备平均利用率、AGV行走路线总长度是正相关,与AGV平均利用率是负相关。因此,如何权衡AGV数量是解决问题的重点。采用响应优化方法,通过Minitab修改3个因变量的目的、权重和约束等,输入数据以49组实验结果为依据,AGV运输能力为200个。设置设备平均利用率目标为最高的设备平均利用率,权重为9.6;AGV平均利用率目标为最高的平均利用率,权重为0.2;行走路线总长度目标为最短的路线,权重为0.2。AGV物流配送优化方案如表2所示,当AGV数量为6时,AGV行走路线总长度、AGV平均利用率和设备平均利用率达到均衡,此方案为智能车间的物料配送的较优方案。 表2AGV物流配送优化方案

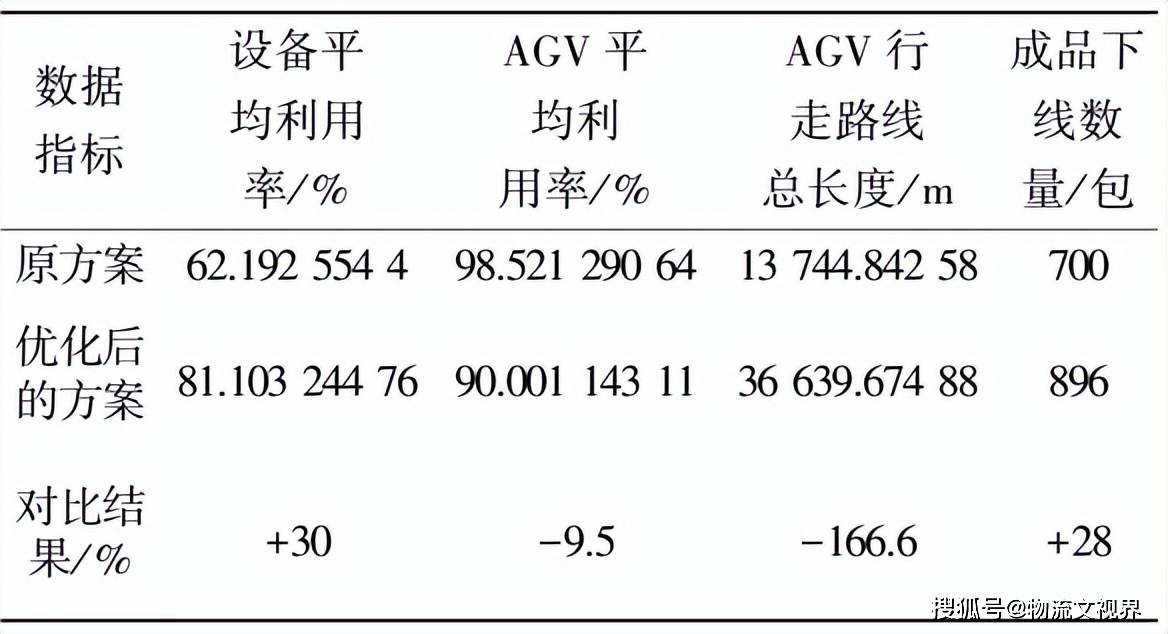

3.4 与原方案的性能对比 新能源电池包智能装配车间,原方案需订购3辆运载能力为300个/辆的AGV。优化后的方案订购6辆运载能力为200个/辆的AGV。对比优化前后的方案,结果如表3所示。 表3车间性能比较

由表3可得:从AGV成本来看,可以选购运载能力比较低的AGV,同时AGV的数量增加了一倍;从结果来看,设备平均利用率跟成品下线数量得到了显著提高,分别提高了30%、28%,同时AGV平均利用率和AGV行走路线总长度出现了负面影响,其中AGV平均利用率降低了95%、AGV行走路线总长度增加了166%。但是,由于设备平均利用率的权重远远大于AGV平均利用率和AGV行走路线总长度的权重,而且单个电池包的净利润在1万元左右,产能提升带来的利润远远大于AGV成本的投入。 因此,优化后的方案权衡了智能装配车间的成本投入和利润,使企业的收益最大化。企业可根据自身情况赋予设备平均利用率、AGV平均利用率和AGV行走路线总长度不同的权重,来权衡企业的资源投入,对于提高企业的生产效率、降低成本、增加利润有一定参考。 四、结论 本文以某新能源企业的智能装配车间为研究对象,利用SIMIO仿真软件构建仿真模型,对物料配送小车的运载能力和物料配送小车数量进行分析。介绍了模型构建的主要过程和运行机制,设置了2因子7水平,进行了49组实验,得到了不同组合下的实验数据。借助Minitab软件对所得数据进行处理,通过方差分析得出因子与实验指标的相关关系来控制无关因子,最后通过响应优化得到了一个较优方案。研究成果为智能车间AGV的配置提供了有效的方法,权衡了智能装配车间的AGV成本投入和成品利润,保证车间的生产效率,提高利润。文中仅考虑了设备与AGV连续运行状态的模型构建,未来可考虑设备与AGV故障率等因素,以进一步贴近生产实际。 ----好的文章,值得分享---- 作者:武汉科技大学冶金装备及其控制教育部重点实验室 郭世超/张利平/唐秋华/黄雨晨 来源:《机床与液压》 编辑转发只为传递更多信息,并不代表本号观点。 如有侵权,请联删。返回搜狐,查看更多 |

【本文地址】