一种温度循环过程分层风险的方法及评估系统 |

您所在的位置:网站首页 › abaqus热膨胀 › 一种温度循环过程分层风险的方法及评估系统 |

一种温度循环过程分层风险的方法及评估系统

1.本技术涉及芯片可靠性评估技术领域,特别涉及一种温度循环过程分层风险的方法及评估系统。 背景技术: 2.随着国民经济增长的需求以及信息技术的飞速发展,电子产品不断向小型化、轻量化、高性能、多功能、低成本等方向发展,而几乎所有的电子产品在实际使用过程中都会面临环境温度变化或自身功率引起的温度变化。由于产品或器件中各个组件的热膨胀系数不一致,导致在温度变化状态下在产品或器件内部产生热应力,这会对产品和器件的热机械可靠性造成很大的挑战。温度循环是评估电子封装产品可靠性的重要方法,在温度循环过程中,焊点疲劳失效与界面分层是产品与器件内最为常见的两种失效模式。3.其中,针对焊点疲劳失效的评估方法已较为成熟,如实验上通过设计菊花链并采用电阻监控,或在仿真中通过计算焊点的累积蠕变应变或其他近似的参量,再结合寿命模型、加速模型等途径,即可对由于焊点失效所决定的可靠性寿命作出定性或定量的评估。然而,温度循环过程还会造成封装内部界面分层。如塑封封装中的塑封料,以及倒装芯片结构的底部填充胶,都属于极易分层的位置。但由于界面处的分层通常并不会影响封装芯片的电性能,因此很难通过电阻监控等无损监测的方法来监测失效,导致通过实验评估界面分层风险具有较大的难度。4.目前已有较少的研究者曾做过相关的尝试。在实验方面,可以通过超声扫描显微镜(csam)定期观测温度循环过程不同阶段的界面分层状态,进而评估由于分层风险导致的可靠性寿命。5.通过超声扫描显微镜(csam)定期观测温度循环过程不同阶段的界面分层状态,一定程度上可以了解分层的演化过程。但此方法存在较多缺点。首先,csam要求将样品浸入在水中才能实现分层的监测,如果采用此种方法,需要将经历温度循环的封装试样不断地取出温度循环箱体,在室温环境下浸入水中进行测试,这实质上对温度循环过程中疲劳载荷的累积存在干扰。即当样品取出温箱,浸入水中测试完毕,再烘干重新放回温箱后。封装试样内部的应力状态,尤其是界面处疲劳载荷的累积,已经与取出温循箱之前有所差异。这往往会导致此种方法会高估封装试样由于界面分层所导致的可靠性寿命。此外,此方法还存在成本较高,资源消耗大(长时间占用温循箱、csam等实验设备)等问题。 技术实现要素: 6.鉴于此,有必要针对现有技术中存在的缺陷提供一种可靠性高且成本较低的的温度循环过程分层风险的方法及评估系统。7.为解决上述问题,本技术采用下述技术方案:8.本技术的目的之一,提供了一种温度循环过程分层风险的方法,包括下述步骤:9.对芯片样品进行预处理;10.通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布;11.通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布;12.判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,若否,则修改所述仿真系数并返回上一步;若是,进行下一步;13.提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险。14.在其中一些实施例中,在对芯片样品进行预处理的步骤中,具体包括下述步骤:15.将所述芯片样品切割为宽度为5-20mm的样条,再将截面通过研磨、抛光后上喷涂黑白相间的斑点。16.在其中一些实施例中,在通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布的步骤中,具体包括下述步骤:17.对所述芯片样品按照温度循环过程进行加热、保温及冷却,并通过二维数字散斑方法分析所述截面的位移与应变分布。18.在其中一些实施例中,在通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布的步骤中,具体包括下述步骤:根据所述芯片样品的结构,采用abaqus软件构建仿真模型及根据所述仿真模型采用有限元仿真方法计算温度循环过程所述芯片样品的截面的位移与应变分布。19.在其中一些实施例中,在判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,若否,则修改所述仿真系数并返回上一步;若是,进行下一步的步骤中,具体包括下述步骤:20.在所述仿真模型中输入仿真系数,设置与所述实验表征相同的加热条件,进行有限元仿真计算,获得所述芯片样品的截面的位移与应变分布;21.将仿真得到的截面位移分布与实验表征获取所述芯片样品的截面的位移与应变分布相比较,若二者不一致,则修改所述仿真系数并返回上一步;若二者一致,则说明输入的所述仿真系数正确。22.在其中一些实施例中,在提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险的步骤中,具体包括下述步骤:23.记录通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布过程中应力与应变的演化规律,做出应力-应变曲线;24.根据升温过程的应力-应变曲线与降温过程的应力-应变曲线形成滞回曲线;25.获取出所述滞回曲线的滞回面积,所述滞回面积用于评估温度循环过程分层风险。26.本技术的目的之二,提供了一种芯片封装结构热机械界面应力的评估系统,包括:27.预处理单元,用于对芯片样品进行预处理;28.实验表征单元,通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布;29.仿真单元,用于通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布;30.判断单元,用于判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,若否,则修改所述仿真系数并返回上一步;若是,进行下一步;31.评估单元,用于提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险。32.在其中一些实施例中,所述预处理单元用于将所述芯片样品切割为宽度为5-20mm的样条,再将截面通过研磨、抛光后上喷涂黑白相间的斑点。33.在其中一些实施例中,所述实验表征单元用于对所述芯片样品按照温度循环过程进行加热、保温及冷却,并通过二维数字散斑方法分析所述截面的位移与应变分布。34.在其中一些实施例中,所述仿真单元用于根据所述芯片样品的结构,采用abaqus软件构建仿真模型及根据所述仿真模型采用有限元仿真方法计算温度循环过程所述芯片样品的截面的位移与应变分布。35.在其中一些实施例中,所述判断单元包括计算模块及比较模块,其中:36.所述计算模块用于在所述仿真模型中输入仿真系数,设置与所述实验表征相同的加热条件,进行有限元仿真计算,获得所述芯片样品的截面的位移与应变分布;37.所述比较模块用于将仿真得到的截面位移分布与实验表征获取所述芯片样品的截面的位移与应变分布相比较,若二者不一致,则修改所述仿真系数并返回上一步;若二者一致,则说明输入的所述仿真系数正确。38.在其中一些实施例中,所述评估单元包括记录模块、曲线形成模块及评估模块,其中:39.所述记录模块,用于记录通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布过程中应力与应变的演化规律,做出应力-应变曲线;40.所述曲线形成模块,用于根据升温过程的应力-应变曲线与降温过程的应力-应变曲线形成滞回曲线;41.所述评估模块,用于获取出所述滞回曲线的滞回面积,所述滞回面积用于评估温度循环过程分层风险。42.本技术采用上述技术方案,其有益效果如下:43.本技术提供的温度循环过程分层风险的方法及评估系统,通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布,通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布,判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,再提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险,本技术提供的温度循环过程分层风险的方法及评估系统,采用采用仿真模拟分析的成本相对较低,且准确程度高。附图说明44.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。45.图1为本技术实施例提供的温度循环过程分层风险的方法的步骤流程图。46.图2为本技术实施例提供的温度循环过程分层风险的系统的结构示意图。47.图3中(a)为本实施例1提供的数字散斑实验测得的封装截面应变分布示意图实验表征与仿真对比示意图。48.图3中(b)为本实施例1提供的仿真计算得到的封装截面应变分布示意图。49.图3中(c)为本实施例1提供的数字散斑实验测得的应变随时间演化图。50.图3中(d)为本实施例1提供的仿真计算得到的应变随时间演化示意图。51.图4中(a)为本实施例1提供的温度循环过程应变随温度演化仿真计算结果示意图。52.图4中(b)为本实施例1提供的温度循环过程应力-应变演化示意图。53.图4中(c)为本实施例1提供的温度循环过程应力-应变演化放大图。54.图4中(d)为本实施例1提供的不同温度循环周期下“累积应变能”演化规律。具体实施方式55.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。56.在本技术的描述中,需要理解的是,术语“上”、“下”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。57.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。58.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。59.请参阅图1,为本技术一实施例提供的一种温度循环过程分层风险的方法的步骤流程图,包括下述步骤s110至步骤s150,以下详细说明各个步骤的实现方式。60.步骤s110:对芯片样品进行预处理。61.在其中一些实施例中,在对芯片样品进行预处理的步骤中,具体包括下述步骤:将所述芯片样品切割为宽度为10mm的样条,再将截面通过研磨、抛光后上喷涂黑白相间的斑点。62.可以理解,上述芯片样品可以为倒装芯片,还可以为其他的芯片。63.步骤s120:通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布。64.在其中一些实施例中,在通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布的步骤中,具体包括下述步骤:对所述芯片样品按照温度循环过程进行加热、保温及冷却,并通过二维数字散斑方法分析所述截面的位移与应变分布。65.可以理解,本实施例采用二维数字散斑方法表征验证封装界面位置的应变演化规律,准确度高。66.步骤s130:通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布。67.在其中一些实施例中,在通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布的步骤中,具体包括下述步骤:根据所述芯片样品的结构,采用abaqus软件构建仿真模型及根据所述仿真模型采用有限元仿真方法计算温度循环过程所述芯片样品的截面的位移与应变分布。68.可以理解,本实施例采用abaqus软件根据实验样品结构构建精准网格模型,并采用有限元仿真方法计算温度循环过程所述芯片样品的截面的位移与应变分布,进一步提供准确度。69.步骤s140:判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,若否,则修改所述仿真系数并返回上一步;若是,进行下一步。70.在其中一些实施例中,在判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,若否,则修改所述仿真系数并返回上一步;若是,进行下一步的步骤中,包括下述步骤s141至步骤s142,具体如下:71.步骤s141:在所述仿真模型中输入仿真系数,设置与所述实验表征相同的加热条件,进行有限元仿真计算,获得所述芯片样品的截面的位移与应变分布。72.步骤s142:将仿真得到的截面位移分布与实验表征获取所述芯片样品的截面的位移与应变分布相比较,若二者不一致,则修改所述仿真系数并返回上一步;若二者一致,则说明输入的所述仿真系数正确。73.可以理解,通过上述步骤s141至步骤s142,可以实现所述实验表征及所述仿真过程中得到的截面的位移与应变分布的比较。74.步骤s150:提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险。75.在其中一些实施例中在提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险的步骤中,具体包括下述步骤s151~步骤s153,以下详细说明各个步骤的实现方式。76.步骤s151:记录通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布过程中应力与应变的演化规律,做出应力-应变曲线。77.具体地,对上述仿真模型施加了10个周期的温度循环,记录温度循环过程过程中应力与应变的演化规律,做出应力-应变曲线。78.步骤s152:根据升温过程的应力-应变曲线与降温过程的应力-应变曲线形成滞回曲线。79.可以理解,在整个温度循环过程中,升温过程的应力-应变曲线与降温过程略有差异。在相对较高的温度下,相同应变时,升温过程的应力略低于降温过程。这就形成了一个微小的“滞回曲线”。80.步骤s153:获取出所述滞回曲线的滞回面积,所述滞回面积用于评估温度循环过程分层风险。81.可以理解,计算出所述滞回曲线的滞回面积,其具有累积应变能的含义。由于这个参量是由温度循环过程造成的,可作为一个定性或定量描述温循过程结构损伤的物理量,最终可用于温循疲劳风险的评估。82.可以理解,本实施例从仿真应力-应变演化曲线中提取10个温度循环过程在界面位置的“累积应变能”,其稳定值用于温度循环过程界面分层风险评估,关注宏观程度影响,可以排除微观因素干扰,准确度高且成本较低。83.本技术提供的温度循环过程分层风险的方法,采用仿真模拟分析的成本相对较低,且准确程度高。84.请参阅图2,本技术实施例提供了一种所述的温度循环过程分层风险的方法及评估系统,包括:预处理单元110,用于对芯片样品进行预处理;实验表征单元120,通过实验表征获取温度循环过程所述芯片样品的截面的位移与应变分布;仿真单元130,用于通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布;判断单元140,用于判断所述实验表征及所述仿真得到的所述芯片样品的截面的位移与应变分布是否一致,若否,则修改所述仿真系数并返回上一步;若是,进行下一步;评估单元150,用于提取仿真特征量,并根据所述仿真特征量评估温度循环过程分层风险。以下详细说明各个单元的具体实现方式。85.在其中一些实施例中,所述预处理单元110用于将所述芯片样品切割为宽度为5-20mm的样条,再将截面通过研磨、抛光后上喷涂黑白相间的斑点。86.可以理解,上述芯片样品可以为倒装芯片,还可以为其他的芯片。87.在其中一些实施例中,所述实验表征单元120用于对所述芯片样品按照温度循环过程进行加热、保温及冷却,并通过二维数字散斑方法分析所述截面的位移与应变分布。88.可以理解,本实施例采用二维数字散斑方法表征验证封装界面位置的应变演化规律,准确度高。89.在其中一些实施例中,所述仿真单元130用于根据所述芯片样品的结构,采用abaqus软件构建仿真模型及根据所述仿真模型采用有限元仿真方法计算温度循环过程所述芯片样品的截面的位移与应变分布。90.可以理解,本实施例采用abaqus软件根据实验样品结构构建精准网格模型,并采用有限元仿真方法计算温度循环过程所述芯片样品的截面的位移与应变分布,进一步提供准确度。91.在其中一些实施例中,所述判断单元140包括计算模块141及比较模块142,其中:所述计算模块141用于在所述仿真模型中输入仿真系数,设置与所述实验表征相同的加热条件,进行有限元仿真计算,获得所述芯片样品的截面的位移与应变分布;所述比较模块142用于将仿真得到的截面位移分布与实验表征获取所述芯片样品的截面的位移与应变分布相比较,若二者不一致,则修改所述仿真系数并返回上一步;若二者一致,则说明输入的所述仿真系数正确。92.在其中一些实施例中,所述评估单元150包括记录模块151、曲线形成模块152及评估模块153。93.所述记录模块151用于记录通过仿真获取温度循环过程所述芯片样品的截面的位移与应变分布过程中应力与应变的演化规律,做出应力-应变曲线。94.具体地,对上述仿真模型施加了10个周期的温度循环,记录温度循环过程过程中应力与应变的演化规律,做出应力-应变曲线。95.所述曲线形成模块152用于根据升温过程的应力-应变曲线与降温过程的应力-应变曲线形成滞回曲线。96.可以理解,在整个温度循环过程中,升温过程的应力-应变曲线与降温过程略有差异。在相对较高的温度下,相同应变时,升温过程的应力略低于降温过程。这就形成了一个微小的“滞回曲线”。97.所述评估模块153用于获取出所述滞回曲线的滞回面积,所述滞回面积用于评估温度循环过程分层风险。98.可以理解,计算出所述滞回曲线的滞回面积,其具有累积应变能的含义。由于这个参量是由温度循环过程造成的,可作为一个定性或定量描述温循过程结构损伤的物理量,最终可用于温循疲劳风险的评估。99.可以理解,本实施例从仿真应力-应变演化曲线中提取10个温度循环过程在界面位置的“累积应变能”,其稳定值用于温度循环过程界面分层风险评估,关注宏观程度影响,可以排除微观因素干扰,准确度高且成本较低。100.本技术提供的温度循环过程分层风险的系统,采用仿真模拟分析的成本相对较低,且准确程度高。101.以下结合具体实施例对本技术上述技术方案进行详细说明。102.本发明以印制电路板与芯片组装的样品为例,采用如下技术方案表征多层印制电路板的精细材料热物性参数:103.(1)实验制样。将倒装芯片试样切割为宽度为10mm左右的样条,通过切割、研磨、抛光等制得较高质量截面,并在截面上喷涂黑白相间的斑点。104.(2)实验表征。对样品按照温度循环过程进行加热、保温及冷却,并通过二维数字相关分析法分析截面的位移与应变分布。105.(3)仿真建模。并且根据实际的实验样品结构,在abaqus或相关软件进行仿真模型构建。106.(4)仿真迭代计算。在abaqus软件中输入仿真系数,设置与实验相同的加热条件,进行有限元仿真计算,获得截面的位移与应变分布。将仿真得到的截面位移分布与实际截面位移分布相比较,若二者不一致,则适当所述仿真系数再提交计算;若二者一致,则说明输入的所述仿真系数正确。107.(5)仿真特征量提取。对仿真模型施加了10个周期的温度循环,记录过程中应力与应变的演化规律,做出应力-应变曲线。在整个过程中,升温过程的应力-应变曲线与降温过程略有差异。在相对较高的温度下,相同应变时,升温过程的应力略低于降温过程。这就形成了一个微小的“滞回曲线”。计算出滞回面积,其具有累积应变能的含义。由于这个参量是由温度循环过程造成的,可能作为一个定性或定量描述温循过程结构损伤的物理量,最终可用于温循疲劳风险的评估。108.请参阅图3,为本实施例1提供的实验表征与仿真对比示意图,其中(a)表示为数字散斑实验测得的封装截面应变分布示意图,(b)表示为仿真计算得到的封装截面应变分布示意图,(c)表示为数字散斑实验测得的应变随时间演化示意图,(d)表示为仿真计算得到的应变随时间演化示意图。109.请参阅图4,为本实施例1提供的仿真计算结果示意图,其中(a)表示为温度循环过程应变随温度演化,(b)表示为温度循环过程应力-应变演化示意图,(c)表示为温度循环过程应力-应变演化放大图,(d)表示为不同温度循环周期下“累积应变能”演化规律。110.可以理解,经过一定的调试,仿真与实验的应变分布结果一致。采用仿真可以获得单个温度循环过程在界面位置的“累积应变能”,其数值在10个温度循环过程保持稳定,可以用于温度循环过程界面分层风险评估,成本相对较低,且准确程度高。111.可以理解,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。112.以上仅为本技术的较佳实施例而已,仅具体描述了本技术的技术原理,这些描述只是为了解释本技术的原理,不能以任何方式解释为对本技术保护范围的限制。基于此处解释,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进,及本领域的技术人员不需要付出创造性的劳动即可联想到本技术的其他具体实施方式,均应包含在本技术的保护范围之内。 |

【本文地址】

今日新闻 |

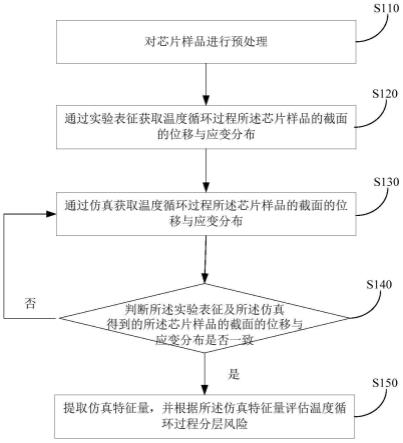

推荐新闻 |