采煤机截割部行星架受力及结构分析 |

您所在的位置:网站首页 › abaqus力矩 › 采煤机截割部行星架受力及结构分析 |

采煤机截割部行星架受力及结构分析

李小东 (西山煤电集团 屯兰矿,山西 太原 030052) 0 引言我国煤炭资源储量丰富,现代化滚筒采煤机大量应用于各大矿井工作面的综采生产。滚筒采煤机可适应的采高范围大、工作效率高,但由于井下环境湿度大、粉尘大、多腐蚀性介质,因此采煤机各部零件在长期高负荷工作状态下容易出现机械故障,严重影响生产稳定性和安全性。 截割部是滚筒采煤机的重要工作单元,主要由摇臂、截割电机、多级减速、螺旋滚筒等机构组成,其端部滚筒上螺旋分布的截齿可对煤岩进行连续截割,并将落煤推入刮板输送机,因此截割部的能量消耗可占整机的80%左右。实际工况下,截齿可能接触矸石、岩石顶板或其他金属物,造成截割阻力瞬间增大,容易引起传动零部件的损坏,尤其是位于截割扭矩输出末端的截割部行星架,其结构复杂,在交变应力和冲击工况作用下,更易发生断裂或共振等故障[1-3]。因此本文将对其受力及结构进行分析,为行星架的设计和优化提供依据。 1 行星减速机构的特点与功能截割部行星减速机构主要由行星架、太阳轮、行星轮、内齿圈、滚动轴承等组成,如图1所示。其中,行星架的外花键端与滚筒连接,用于输出截割扭矩;太阳轮则负责输入来自电机的驱动力矩,太阳轮周边与之啮合的4个行星轮固定在行星架的两腹板之间,行星轮周边有一整圈固定于摇臂壳体内部的内齿圈。当太阳轮自转时,由于内齿圈固定,因此可驱动与上述两者相互啮合的行星轮绕太阳轮发生公转,同时,行星架跟随行星轮产生相同转速的低速旋转,并由花键端输出扭矩。行星架两端分别有滚动轴承作为支撑,轴承外圈安装在摇臂壳体内[4-5]。 行星减速机构各组成零件的装配关系紧凑,体积小,便于安装;同时该装置传动比大,承载能力强,工作稳定,因此适合作为滚筒采煤机截割部的末级减速装置。

1-太阳轮;2-行星轮;3-内齿圈;4-行星架;5-滚动轴承 2 行星架受力分析采煤机工作过程中,螺旋滚筒所受合力经简化可分为垂直于滚筒端面的侧向力FX、平行于采煤机行走方向的牵引阻力FY和平行于工作截齿线速度方向的截割阻力FZ三部分。其中,FX与采煤机滑靴支撑力相平衡,FY与底部行走轮驱动力相平衡,而FZ可最终分解为与滚筒中心线垂直的力FZ′及绕中心线的阻力矩T阻,其中T阻经滚筒传递至行星架的花键轴上。 该行星机构共有4个行星轮,均布在行星架两腹板之间,假设行星轮不动,则阻力矩T阻经由行星架最终传递至各行星轮,且在行星轮安装轴孔半圆面上产生反作用力F,4处的F大小相等,作用方向两两相反,因此阻力矩T阻可表示为: T阻=4×F·r. (1) 其中:r为行星轮安装孔中心到行星架中心的距离,r=0.25 m。 另外,截割电机通过传动结构向行星架输出的驱动力矩T驱为:

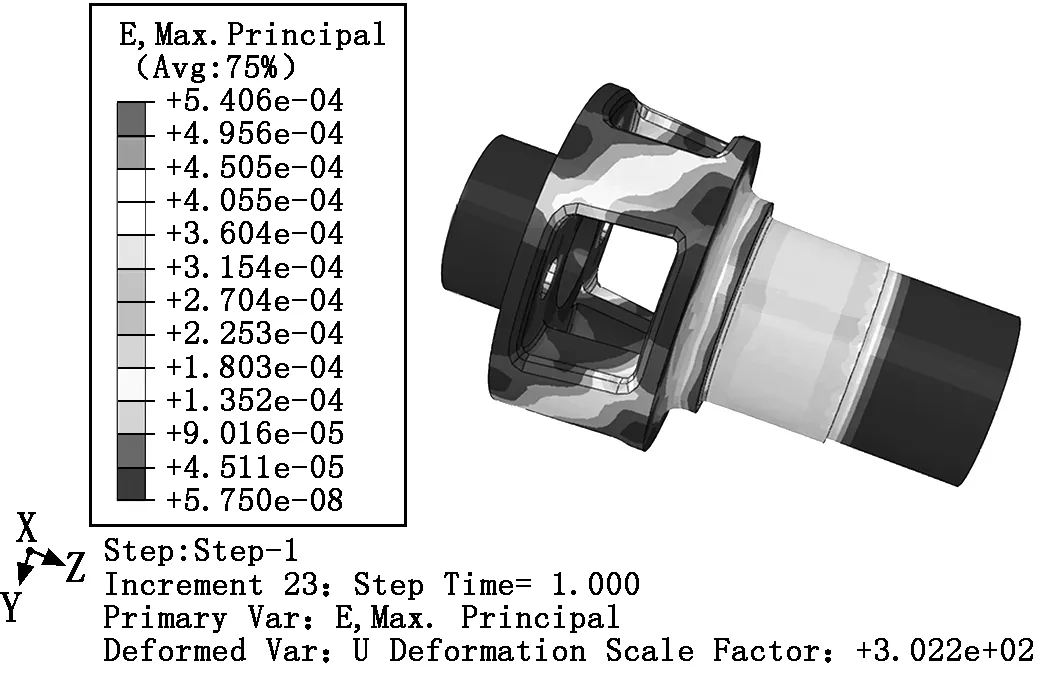

(2) 其中:P为截割电机额定功率,P=150 kW;η为行星机构与电机之间传动机构的总传动效率,取η=90%;n为行星架的输出转速,低速工况时n=18 r/min。 显然,行星架的输入和输出扭矩应相等,即: T驱=T阻. (3) 因此,由式(1)~式(3)可得作用力F的计算公式: (4) 3 行星架有限元模型3.1 三维模型行星架腹板部分结构较为复杂,不适合在有限元分析软件ABAQUS中直接建模,因此选择建模能力较强的UG进行前期三维建模,然后保存为*.igs中间格式后导入ABAQUS中。建模过程中,考虑本次研究主要针对行星架的整体结构,因此可将花键端简化处理为圆柱体,然后在分析过程中对圆柱表面施加扭矩。行星架材质可选用ZG310-570,导入有限元软件后,设置材料属性:泊松比为0.3,弹性模量为210 000 MPa。 3.2 网格划分一般情况下,在进行最终分析前,通过均匀网格划分先进行模型受力的粗略分析,然后对受力较大的位置再进行网格精细划分。通过前期分析,行星架腹板的根部等位置应力较大,因此在此处进行网格种子加密。另外,通过对模型各部分进行切分,可在ABAQUS中得到结构化网格、扫掠网格和自由网格或其混合体,以提高计算速度和精度。 3.3 载荷及边界条件综合以上分析可知,为实现对行星架的受力模拟,可在原花键位置的圆柱体上施加限制位移和转动约束,然后在4个行星轮轴孔的相应半圆面上按顺时针方向施加作用力F,4处作用力合成驱动力矩。 4 行星架受力有限元模拟行星架受力较大,但为方便加工、节约制造成本,其毛坯选用铸造结构,腹板之间的非加工面可直接铸造成型,材质选用综合力学性能较好的ZG310-570,热处理后的屈服强度达310 MPa,具有良好的抗冲击性和强度。 图2为行星架的总应变云图,可见在驱动力矩作用下,行星架沿受力方向发生扭转变形,尤其是腹板之间的行星轮安装窗口,两对角方向出现较大拉伸应变;另外,在腹板与花键端输出轴连接根部也出现较大剪切应变。图3为行星架的Mises等效应力云图,可见在两腹板之间筋板、窗口四角及花键输出轴根部均存在较大应力,最大应力为119 MPa,远低于材料屈服强度,处于安全状态。但在煤岩截割过程中,以上应力随着滚筒旋转而呈现周期性变化,且当截齿头碰到矸石或其他金属物时,截割阻力瞬间增大,因此在此交变和冲击载荷作用下,应力和应变较大的位置容易从铸件内部萌生裂纹,甚至扩展断裂。 由此可知,虽然行星架满足强度校核理论计算要求,但为提高其实际工作的可靠性,还应注意提高过渡位置的圆角半径,避免出现应力集中。另外,在制造过程中,通过增加对危险位置的探伤操作,可有效降低初始裂纹缺陷对行星架使用寿命的影响。 5 采煤机摇臂模态分析通过以上静力学分析可知,当前行星架的强度满足使用要求,但对于滚筒采煤机,其内部电机、外部滚筒等都有其固定频率,且摇臂所受的截割阻力也随滚筒旋转而产生周期变化,若行星架的固有频率与以上振动频率接近,则可能导致行星架在摇臂内产生共振,同时对行星架的裂纹等缺陷控制产生不利影响,因此应对行星架的固有频率范围加以分析。

图2 行星架总应变云图

图3 行星架Mises等效应力云图 图4为该行星架的前6阶振动模态和相应振动频率,可见前3阶振动形式较为简单,主要振动位置为行星架两端,且振动频率较低,范围是3.27×10-4Hz~1.37×10-3Hz;而后3阶振动模态较为复杂,主要是两腹板位置的振动,由于该位置将安装行星轮等装置,因此应避免该位置振动对各齿轮啮合的影响,其振动频率均较高,范围是1 995.2 Hz~2 410.6 Hz。另外,摇臂前端滚筒转动频率为0.5 Hz左右,截割电机振动频率为25 Hz,因此行星架不会在以上运动部件作用下产生共振,其结构稳定性较好。

图4 行星架的前6阶振动模态及频率 6 结语行星架是采煤机截割部的关键受力零件,在交变载荷作用下易发生振动甚至断裂。针对这一问题,本文首先分析了截割部行星减速机构的特点和功能,然后对行星架的受力状况进行了分析,在此基础上,利用ABAQUS有限元软件分析了行星架在给定工况下的总应变和Mises应力分布情况,指出在花键轴与腹板连接根部等位置可能发生应力集中,应从设计、加工等角度加以控制。本文同时对行星架的振动模态进行了分析,结果表明其与其他运动部件不会产生共振。本文研究内容对采煤机截割部行星架的设计和维护具有积极参考价值。 猜你喜欢 花键摇臂腹板 腹板开口对复合材料梁腹板剪切承载性能的影响北京航空航天大学学报(2022年5期)2022-06-06高炉炉顶摇臂式料流调节阀的设计新疆钢铁(2021年1期)2021-10-14变截面波形钢腹板组合箱梁的剪应力计算分析四川轻化工大学学报(自然科学版)(2021年1期)2021-06-09高速花键齿轮轴的激光熔覆修复研究装备制造技术(2020年1期)2020-12-25一种加工摇臂装置销孔的工艺水泥工程(2020年4期)2020-12-18波形钢腹板箱梁腹板受力分析山西交通科技(2020年4期)2020-09-30凸轮零件的内花键拉削工艺的自动化生产线制造技术与机床(2019年8期)2019-09-03一种新型滑动叉拉花键夹具制造技术与机床(2018年11期)2018-11-23指形摇臂脱落故障解析汽车实用技术(2016年1期)2016-12-24贯通轴端面花键拉床的设计制造技术与机床(2015年10期)2015-04-09

|

【本文地址】

今日新闻 |

推荐新闻 |

机械工程与自动化2018年6期

机械工程与自动化2018年6期