4年磨一剑!6S/QTI 聚合力,凝众志,夯实基础管理! |

您所在的位置:网站首页 › 4my管理是哪4 › 4年磨一剑!6S/QTI 聚合力,凝众志,夯实基础管理! |

4年磨一剑!6S/QTI 聚合力,凝众志,夯实基础管理!

|

如何让动态生产现场实现固态管理呢? 这是管理人员不断思考和探索的方向

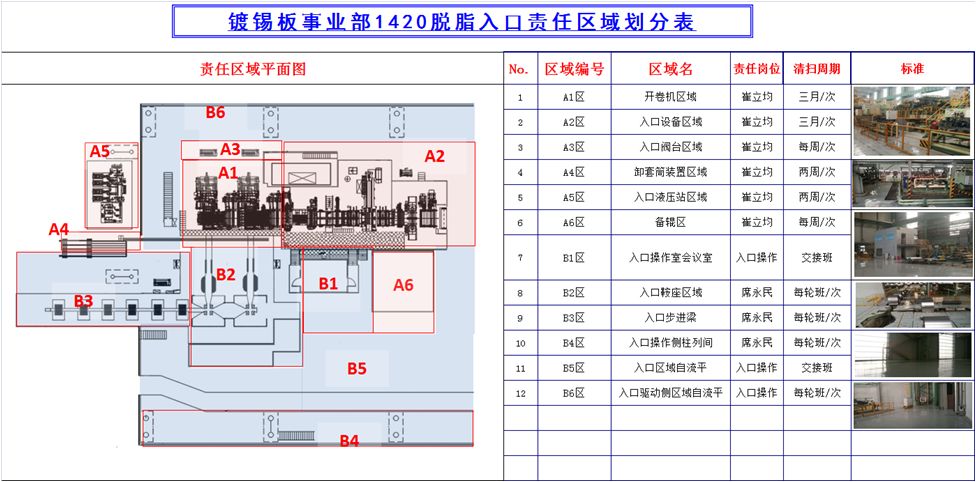

2014年,播种 ——初步导入6S现场管理 “三天一层楼” 开启了以点带面的全区域整理整顿 2015年,生根 ——精品车间样板建立并纳入粉尘油水治理 安全、环境、效率、效益 成为永恒的核心关键词 2016年,发芽 ——精品车间全面推广 循环改善、因地制宜成为主线 2017年,成长 四年磨一剑 我们在探索中前进 寻找到的答案是: 6S标准化管理体系 一个可复制、可推广的现场管理模式 真正实现了“铁打的营盘,流水的兵” 这一管理目标 2017年,公司建立了6S现场标准化管理体系,共建立一级标准294份、二级标准1665份、三级标准864份,从整体、局部及细节三个层次实现了公司主产线标准全覆盖的目标,做到了每个区域都有责任人、每名员工都有责任区域、管理有标准、问题可追溯。同时,公司将2823份现场管理标准编号建库,实施动态管理,通过6S小组活动及三级检查机制暴露问题,实施改善,并将改善后成果纳入管理标准,循环完善、持续提升,不断促进现场管理水平提升。 来看一份标准示范 一级标准(整体)

二级标准(局部)

三级标准(细节)

过程中,广大一线职工深入挖掘现场不合理事项并实施改善,产生优秀改善提案239件。 如冷轧作业部张程,曾鑫磊关于调整成品库宽卷区域码放间距的提案:

星星之火可以燎原 点滴改善的积累 可以改善企业的体质 在这里 要为一线兄弟姐妹的智慧点赞 感谢大家一年来的辛勤付出! 6S/QT I

TPM设备清扫及两源治理 2016年,公司导入TPM管理,同时创造性的提出了建设独具特色的6S/QTI管理体系,即:在持续推进6S现场管理的基础上,结合企业实际,高效推进TPM管理及现场精益管理。 推进TPM管理 其目的是 还原设备最佳状态 培养专家级操作工 提升全员设备自主保全能力 带着这样的目的 开展了设备初期清扫及两源治理

目前炼铁部、炼钢部、镀锡部、能环部、运输部、质监部已完成计划内设备初期清扫工作。 带着这样的目的 我们开展设备讲师培训 让操作工了解自己的设备

带着这样的目的 我们开展OPL点滴教育 每个人都可以就自身业务提出疑问点 针对疑问点,每个人都可以成为讲师

带着这样的目的 我们从一线发起 由全员参与 开展故停降低主题活动

带着这样的目的 我们引导一线员工绘制设备三现地图 以手绘的方式学习设备构造及功能

带着这样的目的 我们建立互学互助互竞平台 通过树立标杆区域 开展两源治理主题活动 2017年重点治理粉尘点位16个 供料部转运站现场一改往日旧像 达到了行业领先水平▼

带着这样的目的 我们开展清扫工具开发活动 职工自主开发的清扫工具▼

带着这样的目的 我们对完成设备初期清扫 及两源治理的设备导入了 4MY管理长效机制 我的区域、我的设备、我的职责、我的行动

现在,在京唐公司的现场 只要有检修,就有清扫人员忙碌的身影

有付出就有收获 这一年,我们 收获了令供应商惊讶的现场设备

收获了1723项清扫困难源的改善 收获了6878项设备微缺陷的治理 收获了一线员工技能水平的提升 最终 我们收获了设备故停时间 从2016年的812.5小时 降低至2017年的595小时

铁锤 至此,铁锤想说,京唐有员工如此,未来势必勇立潮头 6S/QT I

借鉴国际先进 向内挖掘浪费 2017年,公司组织咨询顾问多次有针对性的开展培训,使各部门工作推进领导及骨干对6S/QTI管理工作有了更深层次的认识。在此基础上,公司借鉴韩国浦项QSS现场精益管理工具,在炼钢、热轧、冷轧、镀锡等部门共选定了33个现场精益课题实施攻关,创效8989万元。 现在 6S/QTI管理已经开启新的征程 我们将 聚焦生产现场 结合岗位作业 结合专业管理 向着 有利于安全管理水平提升 有利于产品质量提升 有利于效率、效益提升 奋力前行! 2018年 大家继续努力!

编辑:弼马温 文字:赵世杰返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |