对输送氧气管线系统安全问题的全面探讨 |

您所在的位置:网站首页 › 316大爆炸 › 对输送氧气管线系统安全问题的全面探讨 |

对输送氧气管线系统安全问题的全面探讨

|

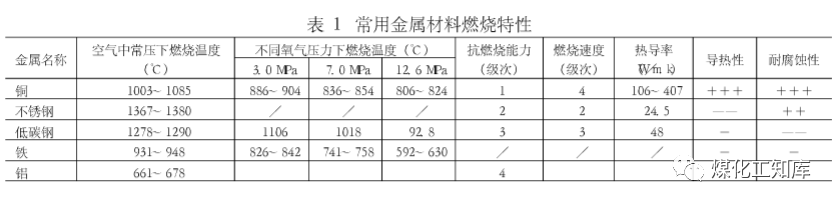

100 目 铁粉 382℃ 200 目 铁粉 315℃ 铁块 842℃~948℃ 氧气管道开始着火燃烧,管壁要达到800℃~900℃高温。 常用金属材料的燃烧特性列于表1。

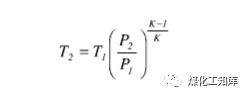

对金属材料燃烧特性主要考虑以下四个条件: 1) 燃烧温度:燃烧温度愈低,愈容易着火。 2) 抗燃烧能力:共分4 级,1 级抗燃烧能力最强,4 级最弱。抗燃烧能力愈强,愈不容易燃烧。 3) 燃烧速度:分4 级,1 级燃烧速度最快,4级不扩散燃烧。 4) 热导率:热导率大,散热快,燃烧速度慢。 金属的抗燃烧能力取决于以下因素:达到着火点所必需的活化能、金属的热导率、达到着火点前金属表面形成氧化物特性、金属的质量和形状。 1.3 常用管材的抗燃烧性能比较 1) 铜管 铜管摩擦不起火,抗燃烧能力最强,不扩散燃烧。铜管在燃烧前先熔化,因而使燃烧不能继续进行。在着火能一经消散之后,马上就会停止燃烧。铜管热导率大,抗腐蚀性能好。但铜管价格较高,强度低,焊接性能不好。为提高焊接性能,可采用脱氧铜(TU1 含铜99.97%,TU2 含铜99.95%)。白铜(铜镍合金,含镍约10%)焊接性能好,可与碳钢及不锈钢焊接,但价格更高。 2) 碳钢和不锈钢管 碳钢管燃烧温度稍低,燃烧速度快,抗燃烧性能差。不锈钢燃烧温度比碳钢高,着火较困难,但一旦燃烧起来比碳钢的燃烧速度还要快些、激烈 些。碳钢管和不锈钢管在着火能消散之后仍继续燃烧,直到供氧不足难以维持燃烧或由于热量消散使反应温度低于燃点时,燃烧才会停止。 不锈钢管的抗燃烧能力介于碳钢和铜管之间。当有足够的氧且燃烧热不能急速消散时,碳钢管和不锈钢管都会在氧气中扩散燃烧。 3) 铝管 铝管在氧气中燃烧得非常急速,抗燃烧能力最差,一般不选用。 2 氧气管道燃烧的条件及产生火源的因素 2.1 W.Wegener 试验的主要结果 W.Wegener 用不同物质在不同流速的氧气流中进行多次着火燃烧试验,其主要结果如下: 1) 氧气流中掺入铁锈、高炉灰和沙子 在始端压力2.8 MPa,流速53 m/s;末端压力1.7 MPa,流速85 m/s 的情况下,直管和弯管均无燃烧现象发生。 2) 掺入氧化铁皮(FeO) 在直管段不燃烧,但在弯管中当流速达到53m/s 时,即发生燃烧。 3) 掺入焊渣 当流速为44 m/s 时,直管和弯管都发红了,但无燃烧现象发生。 4) 掺入焦炭和烟煤 掺入焦炭时,当流速达30 m/s 时,直管和弯管开始发红,待流速达到53 m/s 时发生燃烧。 掺入烟煤时,流速为13 m/s 时,直管段就燃烧。 上述试验结果表明,当氧气管道中只有不可燃烧物质颗粒时,即便是在比较高的氧气流速下,管道也没有燃烧的危险。但有可燃物质颗粒时,只要达到一定流速,管道就可能燃烧。可燃物质的着火点愈低,引起氧气管道燃烧的氧气流速愈低。 这些试验结果是各国探讨和修订氧气管通规范的重要依据。 2.2 氧气管道燃烧的先决条件 经上述试验和各国实践证明,氧气管道发生燃烧事故的先决条件是在氧气管道中存在可燃物质颗粒。 氧气管道的燃烧分两个阶段,第一阶段,氧气管道中低着火点的可燃物质粉末在着火源温度达300℃~400℃时先着火燃烧;第二阶段,可燃物质粉末的燃烧速度很快,能在短时间内放出大量热量,使管道局部产生800℃~900℃高温,导致氧气管道燃烧。 只靠摩擦生热升温,产生热量较小,要形成800℃~900℃的高温是困难的。低着火点可燃物质主要是Fe 和FeO 粉末。 2.3 产生着火源的因素 即便是在氧气管道中存在低着火点的可燃物质粉末,如果没有着火源,管道也不会发生燃烧事故。着火源是氧气管道燃烧的必要条件,在氧气管道系统中,产生着火源有以下三个因素: 1) 固体颗粒的撞击和摩擦 因摩擦产生温升的高低,与氧气流速、固体颗粒的特性、形状及密度有关。氧气管道中的固体颗粒被氧气流带着运动,与管壁产生撞击和摩擦而发热升温。氧气流速愈大,颗粒的加速度愈大,摩擦产生的热量愈多,就愈容易达到可燃物质粉末的着火温度。当流速降低至一定程度。因摩擦而发热升温就不可能达到着火温度,因此,限定氧气流速是避免管道发生燃烧事故的有效 措施。 2) 绝热压缩升温 当氧气管道阀门快速开启时,阀后原来处于低压的氧气受到阀前高压氧气的急剧压缩,在理论上可能产生接近于绝热压缩的温度。可用下式计算:

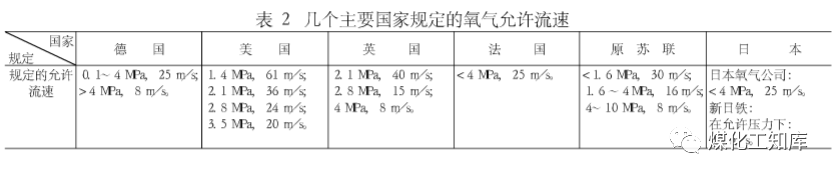

式中 T2-压缩后温度(K°),T1-压缩前温度(K°) P2-阀前压力(MPa),P1-阀后压力(MPa) K-绝热指数(对氧气而言,K=1.4) 根据上述公式,阀前压力不同时,计算出阀后的温度如下: 阀前压力(MPa) 阀后温度(℃) 3.1 528 2.1 443 1.6 389 1.1 323 从计算出的阀后的温度值可以看出,绝热压缩可以达到可燃物质粉末的着火温度300℃~400℃。 3) 电位差火花放电 在氧气管出口或调压阀处,可能有超音速流动的气流而形成静电。当氧气完全干燥又带有金属微粒或尘埃时,就特别容易使静电激弧,在此情况下,气体质点与管壁间的电位差可能达到6000V~7000 V。试验时甚至当电位差只有2000 V~2500 V 时,就出现了火花放电。 从上述着火源产生的因素可以看出,氧气管道直管段和弯头处产生着火源只有摩擦升温一个因素,而在阀门和调压阀处这三个着火源因素都会存在。而且此处氧气流速最高,因摩擦升温引起着火的危险更大。从国内外实践经验看,氧气管道燃烧事故多发生在阀门处。为避免事故发生,在设计上应严格按规范要求选用阀门材质和型式,阀后及调压阀前后应设不锈钢或铜短管。 3 氧气管道的流速问题 关于氧气管道流速,世界各国长期沿用在氧气压力≤3.0 MPa 下,允许流速不超过8 m/s,中国在1988 年以前规范规定也是如此。自德国《氧气在钢管中容许流速的研究》报告发表后,使世界各国认识到氧气在钢管中的流速是可以提高的,因此,许多国家均修改氧气管道规范,提高了流速。 目前几个主要国家规定的氧气允许流速见表2。

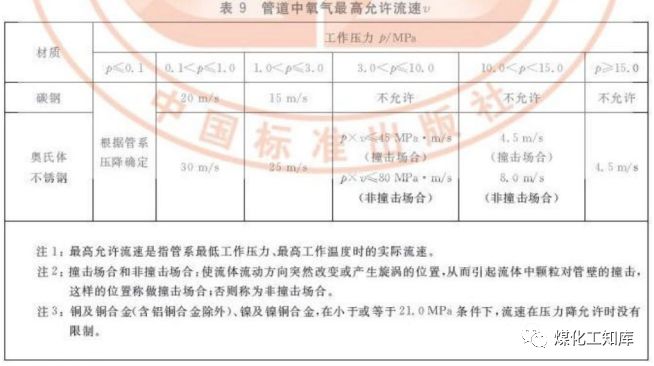

我国GB16912对氧气流速规定如下:

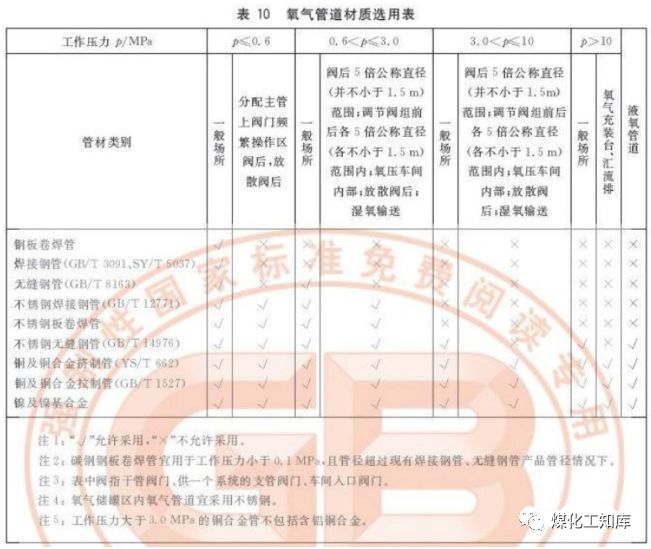

4 氧气管道材质的选择 4.1 国外的选材情况 在国外输送氧气压力约3 MPa 的厂区管道包括管件都是采用碳素钢管,氧压机入口管道也是采用碳素钢管。氧压机各段的连接管道,各国的做法不一致,德国、日本采用不锈钢管,其理由是,压缩温升高(160℃~180℃),不锈钢可提高流速,缩小管径,无铁锈进入气缸,而美国则采用碳钢管。调压阀组前后流速变化大,一般采用一段不锈钢管,也有的采用脱氧铜管。 4.2 国内规范规定

5 对氧气管道材质选用的意见 对氧气管道材质的选用,在执行过程中往往有偏高之处,对此提出个人意见如下。 5.1 碳钢氧气管道管件的材质 在氧气管道的管件(弯头、变径管及三通)处,由于流速急剧变化,当气流中有可燃物质存在时,将产生剧烈摩擦,导致燃烧事故发生。为避免此类事故发生,主要靠限制氧气流速和提高管件的制作质量。各国制定的规范对氧气流速的限定,主要是考虑管件的安全,特别是GB16912 规定的氧气流速偏低,安全性更加可靠。 对管件的制作质量,根据实践经验,应严禁采用折皱弯头,最好采用压制弯头,所有管件内壁均应平滑、无锐边、毛刺及焊瘤。 对采用碳钢的氧气管道,有的工程设计中为提高管件的安全性,一律采用不锈钢管件,但GB16912中并无此要求。只要按规范规定选取氧气流速和保证管件的制作质量,对碳钢氧气管道没有必要采用不锈钢管件。因为不锈钢管件要比碳钢管件造价高10 倍以上,从经济上考虑采用碳钢管件是合理的。 5.2氧气流速的计算 在计算氧气实际流速时,应取最低工作压力,国外及《氧气站设计规范》GB50030 规范明确要求应按最低工作压力计算流速。按最低工作压力计算流速,才能全面满足在各种工作状态下规范允许的流速,选用管径虽然较大,投资高一些,但从降低压力损失和减少电耗综合考虑,在经济上也是合理的。 来源:煤化工知库 编辑:筑安 声明返回搜狐,查看更多 |

【本文地址】

今日新闻 |

推荐新闻 |